BOM(Bill of Materials/部品表)とは、製品を構成するすべての部品・材料・中間製品・半製品を階層的に整理し、数量や仕様、リビジョンなどをまとめた「製造の設計図」です。設計部門が作成した製品構成を、購買・製造・品質管理など社内外の関係者が共通言語として参照することで、コスト試算や在庫計画、トレーサビリティ対応を正確かつ迅速に行えるようにします。製造業だけでなくサービス業やソフトウェア開発でも、工程管理や原価把握の土台として採用が進んでいます。

本記事は一般的な情報提供を目的としたものであり、特定の企業・環境・状況への適用や効果を保証するものではありません。内容の利用は読者ご自身の判断と責任にてお願いいたします。参考としてご活用ください。

監修:UEL株式会社編集部

UEL株式会社のTechデザイン企画部と現場に精通した社内有識者が監修しています。

目次

BOMの定義

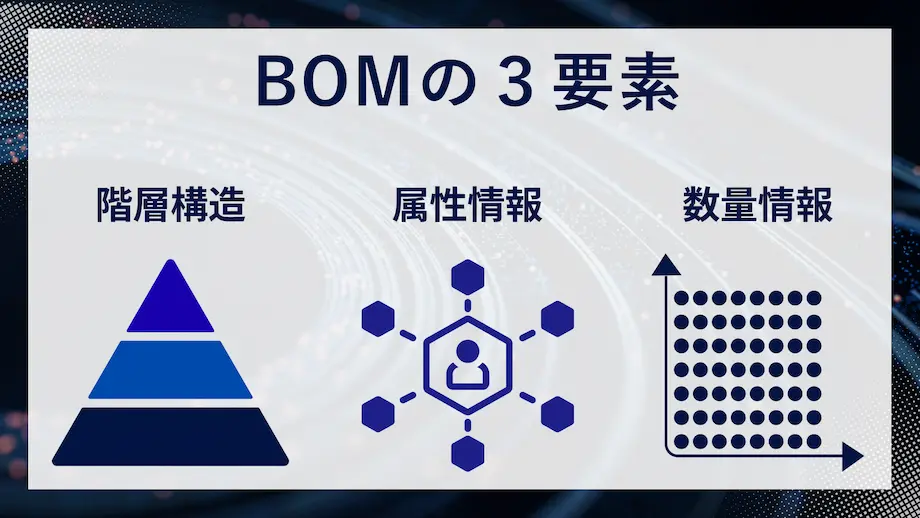

BOMは大きく「階層構造」「属性情報」「数量情報」の3要素で定義されます。

- 階層構造 — 最終製品を頂点に、モジュール→サブアセンブリ→部品といったツリー構造で展開し、組み立て順序や依存関係を明示します

- 属性情報 — 部品番号・名称・図面番号・規格・材質・メーカー・リードタイムなど、調達や製造に必要なメタデータを付与します

- 数量情報 — 製品1台あたり(またはバッチあたり)で必要な数量を正確に登録し、需要変動時の所要量計算や在庫欠品リスクを低減します

これらの情報、特に構成部品のバージョン情報を一元管理することで、設計変更際の構成情報の追跡や差異比較ができ、発注や加工ミスなどを防ぎます。

「部品表」との違い

日本語で「部品表」と言えばBOMを指す場合が多いものの、実務では以下のような違いが意識されます。

| 項目 | BOM | 部品表(従来型) |

|---|---|---|

| 目的 | 設計〜調達〜製造〜保守を横断する統合データベース | 主に設計図面添付の部品一覧 |

| 構造 | 多階層ツリー構造(親子関係を保持) | フラットなリスト形式が中心 |

| 情報量 | 数量・代替品・工程・コストなど拡張属性を保持 | 部品番号と名称・数量が主 |

| 運用 | CAD連携や各種BOM間の連携より自動更新 | 図面・Excelでの手作業更新が多い |

| メリット | 部門間連携・リビジョン管理・トレーサビリティ強化 | 記入コストが低く小規模でも導入しやすい |

つまり、BOMは従来の「部品表」を発展させ、製品ライフサイクル全体を最適化するための戦略データ基盤と位置づけられます。導入時は既存の部品表との互換性を保ちつつ、システム連携やガバナンスを段階的に強化することが成功の鍵となります。

BOMの役割と重要性

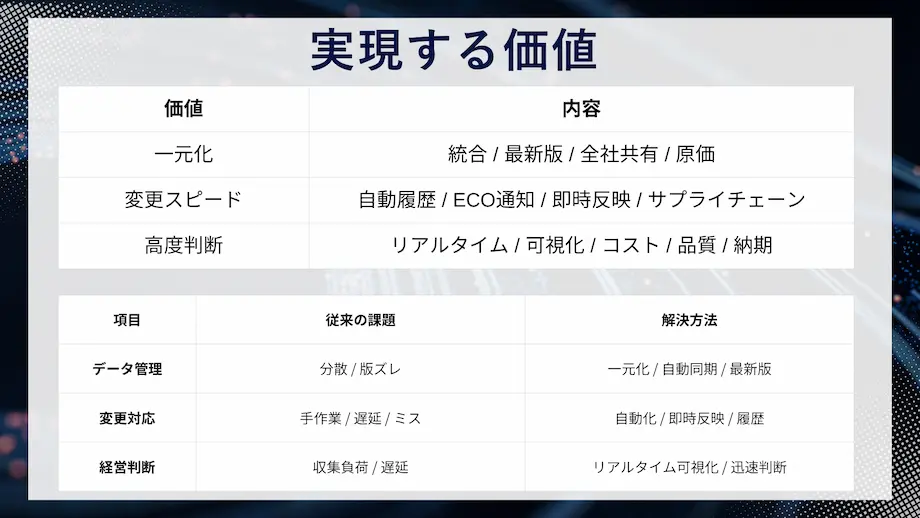

BOM(Bill of Materials/部品表)は、単なる部品リストではなく 設計・購買・製造・品質・サービス部門を横断する「共通データ基盤」 です。CAD/PLMで設計した構成をERPやMESへ連携することで以下を実現します。

- 情報の一元化 — 部門ごとに分散していた部品表や原価データを統合し、最新版を全社で共有

- 変更管理の迅速化 — リビジョン更新を自動で履歴化し、設計変更(ECO)をサプライチェーン全体へ即時通知

- 意思決定の高度化 — 製品ライフサイクル全体のコスト・品質・納期指標をリアルタイムで可視化し、経営判断を加速

コスト管理への寄与

BOMは 「設計原価」から「実際原価」までを可視化 する役割を担います。

- 原価ロールアップ

- 部品単価・数量を自動集計し、製品単位の原価を瞬時に算出

- 設計段階のコスト最適化

- 代替部品やモジュール構成をシミュレーションし、目標原価を達成

- バージョン比較

- 旧版BOMとの差分を抽出し、設計変更によるコスト増減を把握

- 購買戦略への活用

- 使用量の多い部材を抽出し、長期契約や共同購入でコスト削減

品質保証・トレーサビリティの確保

製品回収や規制対応のスピードは BOMの粒度と整合性 に依存します。

- シリアル/ロット追跡 — 製造BOMにロット番号を紐付け、リコール対象を迅速に特定

- 工程履歴の紐付け — 各部品の検査結果や作業者をBOM上に保持し、不良原因を遡及

- 規格・法規制コンプライアンス — RoHS/REACHなど化学物質情報を属性として登録し、証明書自動生成や輸出入審査を効率化

あわせて読みたい関連記事

→環境BOMとは?RoHS・REACH対応の基礎から実務・スキーム運用まで徹底解説

サプライチェーン最適化

BOMは需要変動やリスクに強い レジリエントなサプライチェーン を構築します。

- 所要量計画(MRP)の精度向上 — 多階層BOMを基に正味所要量を算出し、欠品と過剰在庫を削減

- マルチサイト生産の可視化 — グローバル拠点で共有BOMを利用し、部品共通化率を高めて生産切替えを容易化

- サプライヤリスクの緩和 — 代替部品・セカンダリソースを登録し、調達停止時も迅速にバイパス

- リードタイム短縮 — 発注点とリードタイムを属性管理し、需要シグナルを早期伝達して納期遵守率を向上

BOMの主な種類

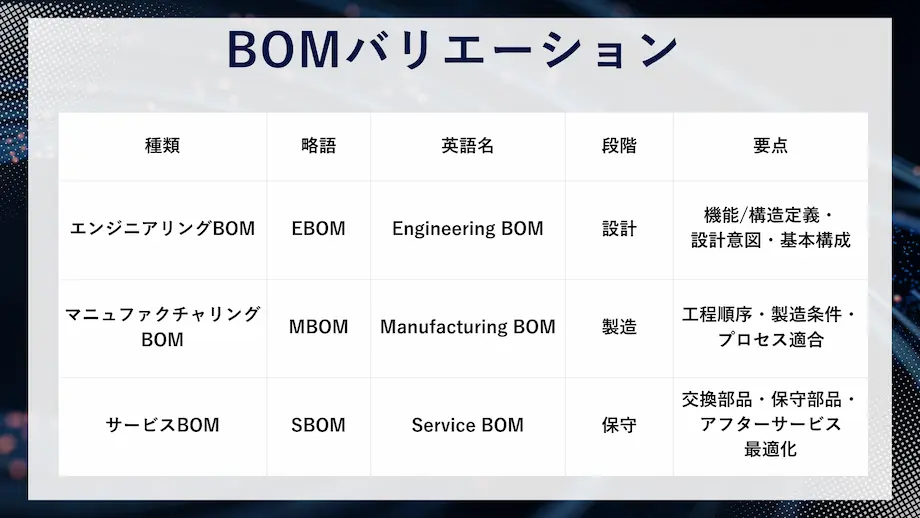

BOMは目的や利用部門によって複数のバリエーションが存在します。代表的なのが エンジニアリングBOM(EBOM)・マニュファクチャリングBOM(MBOM)・サービスBOM(SBOM) の三つです。設計段階から製造、保守までの各フェーズで使い分けることで、情報の過不足を防ぎ、ライフサイクル全体の効率を高めます。以下ではそれぞれの特徴と役割を解説します。

エンジニアリングBOM(EBOM)

設計・研究開発部門がCAD/PLM上で作成するBOM。

- 目的:機能・性能を満たす最終製品構成を確定させる

- 内容:部品番号、仕様、材質、代替品候補、リビジョン履歴など設計情報が中心

- 特徴:

- 階層ツリーは設計視点(論理構成)

- 設計変更(ECO)が頻発するためバージョン管理が必須

- 原価見積りやシミュレーションに活用

マニュファクチャリングBOM(MBOM)

生産技術・製造部門がERP/MES向けに展開するBOM。

- 目的:製造工程・資材調達・MRP計画を最適化

- 内容:EBOMの情報に加え、治具・工具・パッケージ資材、工程順序、作業時間、歩留まり係数などを含む

- 特徴:

- 階層ツリーは製造視点(工程・ライン構成)

- 部品のグルーピングや「ファントム品目」で組立やキッティングを効率化

- 所要量計算、在庫最適化、ライン切替えに直結

あわせて読みたい関連記事

→設計BOMと製造BOMはどう違う?EBOM⇔MBOM同期の現場運用ガイド

サービスBOM(SBOM)

アフターサービス・保守部門がフィールド業務で利用するBOM。

- 目的:保守・修理・リプレースメント部品の特定と在庫管理を容易にする

- 内容:交換サイクル、推奨部品セット、サービスキット番号、適合モデル情報、廃盤・後継部品情報など

- 特徴:

- 階層ツリーはメンテナンス視点(サブアセンブリ単位)

- ロット/シリアル追跡や保証期間情報と連携

- フィールド技術者の作業時間短縮、顧客満足度向上を実現

これら三種のBOMをシステム間で同期させることで、設計変更が即座に製造計画と保守マニュアルへ反映される“デジタルスレッド”が形成され、コスト削減とリードタイム短縮、サービス品質向上を同時に達成できます。

あわせて読みたい関連記事

→サービスBOM(保守部品表)とは|アフターサービスで効く設計と運用

→見積BOM(Sales/Quote BOM)の作り方|原価精度を上げるコツ

BOMを構成する要素

BOM(Bill of Materials)は「何を」「いくつ」「どの順序で」使うかを正確に示すデータモデルです。ここでは主な構成要素を整理し、製造現場やサプライチェーン全体でなぜ重要になるかを解説します。

部品番号・部品名

- 一意性の確保:重複や紛らわしい記号を排し、社内外どこでも同じ部品を指し示せるようにする

- 体系的なコード設計:製造拠点・部門・材質などを桁ごとに割り当て、検索性と機械判読性を両立

- 名称ポリシー:略称/正式名称/英語名を統一し、購買先や海外拠点との連携ミスを防止

数量と階層構造

- 正味数量(Qty per):製品1台あたりに必要な数を登録し、MRP計算の基礎にする

- 多階層ツリー:製品→モジュール→サブアセンブリ→部品へと“親子関係”を保持し、組立順序や依存関係を明示

- ファントム品目:実在しない仮想階層を挟むことで、部材キット化や工程グループ化を柔軟に実現

代替部品・オプション構成

- セカンダリソース登録:主要部材の調達停止に備え、互換部品をBOM上であらかじめ紐付けておく

- オプションBOM:同一製品のカスタマイズ/派生モデルを、選択可変属性として管理し、設計流用率を向上

- 適用条件:温度範囲や規格適合など、代替可否を判定するロジックを属性化して自動判定を可能にする

版数(リビジョン)管理

- リビジョンルール:設計変更(ECR/ECO)のたびに版数を進め、変更理由・承認者・日付を履歴に残す

- 有効日管理:旧版と新版の切替日を指定し、在庫消化や工程切替タイミングを誤らないようにする

- 追跡と可視化:版数ごとの差分比較レポートを自動生成し、コスト・品質への影響を即座に把握

これらの要素を整備し、CAD/CAMとPLM・ERPと連携することで、BOMは設計—調達—製造—保守をシームレスにつなぐデジタル基盤として機能し、コスト最適化やリードタイム短縮、品質向上に直結します。

BOM作成のステップ

BOM(Bill of Materials)をゼロから立ち上げて運用する際は、「情報収集→構造設計→ガバナンス設定→改善」の4段階で進めると効率的です。各ステップを押さえておくことで、設計変更への追従やサプライチェーン連携がスムーズになり、リードタイム短縮とコスト最適化を同時に実現できます。

部品情報の収集・整理

- マスタ統合:設計図面・購買マスタ・在庫マスタなど、各所に散在する部品データを一元抽出

- 重複排除・正規化:同一部品のコード重複や表記ゆれ(全角/半角・略称など)を機械的に検出し、統一命名規則へマッピング

- 属性付与:材質・規格・リードタイム・単価・サプライヤ情報を補完し、後続の原価計算と調達計画に備える

- データクレンジング:欠損値や異常値を確認し、承認フローで修正依頼を出すことで精度を担保

階層構造の設計

- トップダウン分解:完成品を頂点に、モジュール→サブアセンブリ→部品の順でツリー展開し、親子関係を明示

- ファントム/仮想品目設定:組立キットや工程グループを仮想品目として定義し、MRPロジックを簡潔化

- コード体系と連番ルール:階層が深くなっても可読性が落ちないよう、親品目コード+枝番方式などで一意性を確保

- 共通部品の抽出:複数製品で流用可能な部品をタグ付けし、共通化率の可視化と在庫削減を図る

リビジョン/承認フローの設定

- 版数ポリシー:図面改訂・材料変更など、変更種別ごとに版数の進め方(A→B→C…や1.0→1.1→2.0など)を定義

- 変更関連ワークフロー:提案→評価→承認→リリースの各ステージと責任者を明確化し、変更履歴を自動記録

- 有効日・失効日管理:旧版と新版の切替タイミングを登録し、在庫払出やライン切替時の混在を防止

- 差分レポート自動化:数量・単価・仕様の変更点を比較し、コスト影響や品質リスクを即時分析

運用開始と継続的改善

- システム連携:CAD/CAM-PLM⇔ERP⇔MES間でBOMデータをAPI連携し、二重メンテナンスを排除

- KPIモニタリング:BOMエラー件数、設計変更リードタイム、共通部品比率などをダッシュボード化

- 定期レビューミーティング:設計・購買・生産・品質の横断チームで月次レビューを実施し、改善項目を洗い出し

- 教育とガバナンス:新規部品登録・版数更新の操作マニュアルを整備し、eラーニングや研修で定着を図る

このサイクルを回し続けることで、BOMは単なる「部品リスト」から、製品ライフサイクル全体をドライブする デジタルスレッドの中心基盤 へと進化します。

BOM管理のベストプラクティス

BOM(Bill of Materials)を長期的に活用するためには、データ品質と運用プロセスの両面からガバナンスを徹底することが欠かせません。ここでは代表的な三つのベストプラクティスを紹介します。

PLM/ERPとの連携

- 単一ソース化

- 設計段階のEBOMをPLMで管理し、そのままERPへ同期させることで二重メンテナンスを防止

- リアルタイム同期

- API連携やメッセージキューを介し、設計変更(ECO)が承認された瞬間にMBOM・SBOMへ自動反映

- 双方向トレーサビリティ

- 「設計部門や生産部品などで変更が生じる際、生産部品/設計部門などの関連部門へ変更情報の発信・履歴管理

- 共通マスタ管理

- 部品番号・サプライヤ・通貨などのマスターデータを共通化し、コード体系を統一

データクレンジングと品質維持

- 定期的な重複チェック

- 自動ルール(類似文字列・同仕様品)で重複部品を検出し、部品統合ワークフローを起動

- 属性必須項目のバリデーション

- 材質・リードタイム・単価など必須フィールドに空欄がある場合は保存をブロックしてアラート

- 自動フォーマット補正

- 単位表記(mm/kg)や桁区切り(カンマ有無)を統一し、データ解析・レポート生成を容易化

- 品質KPIのモニタリング

- 「BOMエラー率」「設計変更回数」「未承認ECR件数」をダッシュボードで可視化し、改善サイクルを促進

権限・アクセスコントロール

- ロールベース権限

- 設計者はEBOM編集、購買担当は単価入力のみ、現場オペレーターは閲覧のみ──といった最小権限を設定

- 承認者分離

- 部品登録者とECO承認者を別ロールに分け、誤登録や不正改竄を防止

- 監査ログ

- 誰がいつどの項目を変更したかを完全履歴化し、不具合発生時の原因追跡を迅速化

- 多拠点アクセスポリシー

- オンサイト/リモートを問わず、会社ネットワーク・VPN・ゼロトラスト認証を組み合わせて安全に共有

これら三つのベストプラクティスを組み合わせることで、BOMは部門間の“情報の断絶”を解消し、製品ライフサイクル全体でのコスト最適化、品質向上、リスク低減を実現できます。

よくある質問(FAQ)

ExcelでのBOM管理は限界がある?

・共同編集とバージョン管理が難しい

Excelはファイル単位で保存するため、同時編集時の競合や最新版の取り違えが発生しやすい。設計変更が頻繁な製品では致命的なリスクとなります。

・階層構造の表現が煩雑

多階層BOMをシートや列で擬似的に表現しても、親子関係の参照が壊れやすく、MRP計算や差分比較が手作業になります。

・データ連携の手間

ERPやMESへインポートするたびにCSV変換やVLOOKUP調整が必要で、人為的ミスとリードタイム増大を招きます。

・スケールアップ時のパフォーマンス問題

数万行規模になるとファイルサイズが肥大化し、開くだけで数分かかるケースも珍しくありません。

結論:部品点数が少なく変更頻度も低い試作フェーズならExcelでも運用可能ですが、量産や多品種展開に入る前にPLM/ERPへ移行するのが望ましいです。

BOMと部品表は同じ?

・広義では同義語です

日本の現場では「BOM=部品表」と呼ぶことが多いです。

・狭義では目的範囲が異なります

部品表:図面に添付される静的な部品リストで、主に設計図の補足資料として機能します

・BOM:設計・購買・製造・保守を横断するデータベースで、数量・階層・コスト・工程など拡張属性を持ち、システム間で自動連携されます

・ポイント:部品表をデジタル化・構造化し、ライフサイクル全体で活用できるように進化させたものがBOMと捉えると理解しやすいです

小規模企業に適したBOM運用方法は?

・手軽なシステムをスモールスタートに

初期費用を抑えつつ、将来の拡張や外部連携に備えられる

・テンプレート化されたBOMフォーマットを活用

部品番号規則や属性必須項目をあらかじめ定義し、入力工数を削減

・段階的導入ステップ

試作品・主力製品など範囲を限定して運用を開始 → 成功事例を社内展開 → 全製品へ拡大

・外部パートナーとのデータ共有を重視

サプライヤやEMSが閲覧・入力できるポータルを用意し、メール添付のやり取りを削減

・教育とガバナンスをシンプルに

権限ロールを最小限に設定し、操作マニュアルと動画チュートリアルで習熟を促進

まとめ

BOM(Bill of Materials)は、設計・購買・製造・保守を横断して製品ライフサイクル全体を最適化する“共通データ基盤”です。試作用や点数の少ない製品ならExcelで凌ぐケースがありますが、共同編集や階層管理、システム連携に限界があるため、量産や多品種展開を見据える企業は早期に運用ハドルが低い、手軽なデータ一元管理・共有基盤の導入を検討すべきでしょう。

また、従来の「部品表」は図面添付の静的リストであるのに対し、BOMは版数・代替部品・コスト・工程情報までを含めて自動連携できる拡張版です。この違いを理解し、BOMを戦略的に活用することで、設計変更の迅速化や原価低減、品質保証体制の強化が実現します。

小規模企業でも、クラウド型やオンプレ形式のWebベースの手軽なデータ一元管理・共有基盤やテンプレートを活用すれば、初期コストを抑えつつ段階的にBOM運用を始められます。まずは限定範囲で成功事例を作り、データクレンジングやガバナンスを継続的に改善しながら全社展開へ広げていくことが、競争力向上の鍵となります。