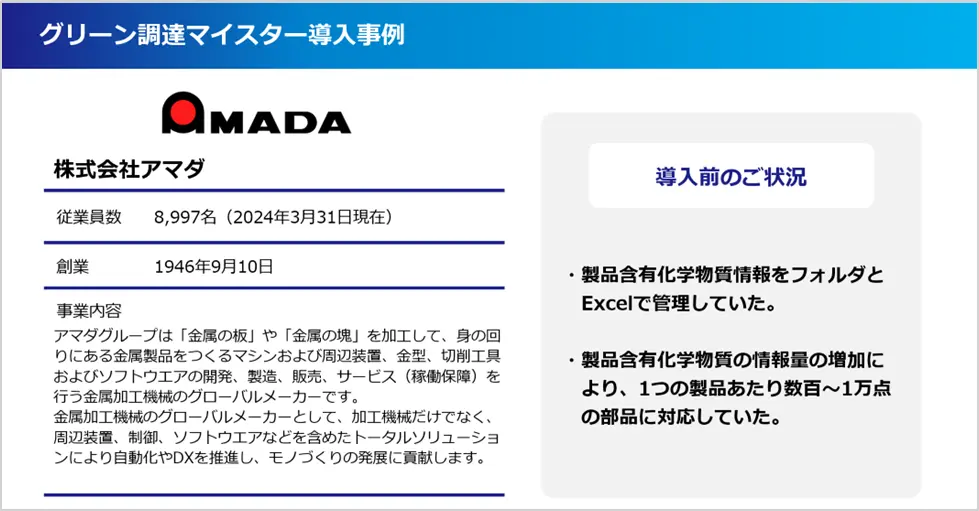

株式会社アマダは金属加工機械をはじめとする自社製品の含有化学物質情報管理にグリーン調達マイスターを導入されています。1つの製品あたり数百から1万点規模の部品への対応に加え、法規制の改正に伴い管理が複雑化したことから、2021年に含有化学物質情報管理システムを導入。以前は1~2週間かかっていた調査・回答のリードタイムを即日~1日へと短縮、さらに「100%調査」の目標をかかげ体制も強化されています。グリーン調達マイスター導入の経緯と決め手、導入から運用開始までの準備作業、導入の成果などを詳しくお話をうかがいました。

導入前はどのような課題を感じていましたか?

株式会社アマダでは、創業者の代から「環境に関する取り組みは企業の成長に欠かせない」という理念が受け継がれています。1990年代にはISO14001を神奈川県内でもいち早く取得し、2004年には「グリーン調達ガイドライン」を策定。さらに2009年には環境レポートを外部に公開し、2020年には規制化学物質一覧を整備するなど、長年に渡り環境対応を企業活動の柱としてきています。着々と強化を進めている背景には、RoHS指令をはじめとする含有化学物質規制の国際的な拡大があります。社内でも設計部門や研究部門が主体となり、サプライヤーへ調査依頼するなどして製品含有化学物質情報管理を進めてきました。

創業者や歴代経営陣が掲げてきた「環境重視」の姿勢は、社員教育や新入社員研修にも取り入れられ、自然と社内文化として定着しています。

株式会社アマダ 板金技術開発本部 技術統括 環境エコ委員会 部長 杉本 正典様

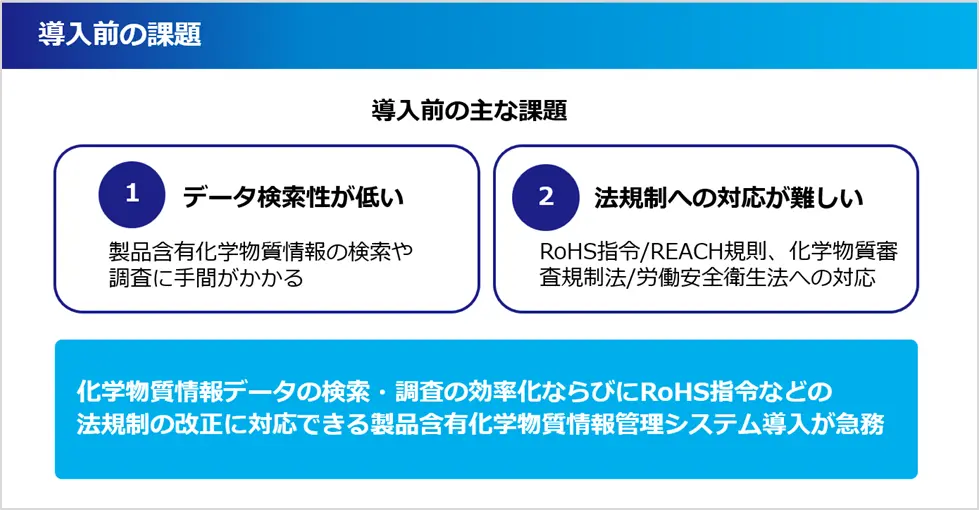

しかし、取り組みが進む一方で、情報管理の面では課題が残されていました。製品に含有される化学物質の情報量は年々膨大になり、1つの製品あたり数百から1万点規模の部品に対応する必要があります。RoHS指令やREACH規則に加え、化学物質審査規制法や労働安全衛生法の改正も相次ぎ、管理はますます複雑化しました。そこで、chemSHERPAが登場したタイミングで「これをどう運用していくか」を考え始めました。

同社では2017年のアーティクルマネジメント推進協議会(JAMP)加入を機にchemSHERPAでのデータ受け渡し運用を開始しました。当時はFAXで紙を受け取り、それを自分たちでPDF化してフォルダに保存し、Excelファイルで一覧を作成し管理する運用を行っていました。データ化はできていても、特定のデータを探そうとすると、検索や調査といった機能がなく、非常に手間がかかっていました。実務で求められる「迅速な検索・横断的な調査・履歴の一元化」には届かず、顧客からの問い合わせに回答するまで1~2週間を要するケースも少なくありませんでした。担当人員は環境エコ委員会2名に限られており、かつ兼務での対応で、さらなる人員確保も難しい状況。いかに効率化するかという視点で、処理方法を考えたり、証明書発行の簡略化を模索したりと、常に工夫しながら対応してきました。しかし1日に10件も問い合わせが来るなど、さばききれない状況になりつつありました。

グリーン調達マイスター導入経緯と選定の決め手

2020年にコロナ禍に突入して出社が制限される中、他の業務が一時期停滞したことで、逆に山積みになっていた含有化学物質情報管理業務に専念できるチャンスがきました。環境エコ委員会の2名が集中的に証明書を発行し続け、ようやく「追いついた!」と実感できました。この経験を通じて、今後はリアルタイムで処理できる含有化学物質情報管理システムの導入が不可欠であると強く認識するようになりました。

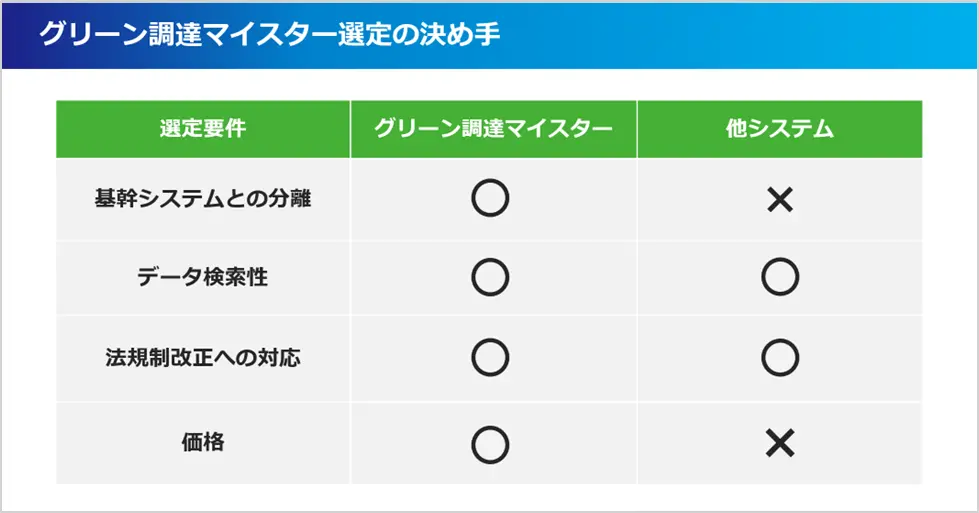

システム導入検討の段階では、グリーン調達マイスターだけでなく、複数の大手ベンダーが提供する大型システムも比較しました。しかし、それらは全社基幹システムの改修を前提としており、導入には多くの部署を巻き込む大規模な調整が必要でした。「全社改編」となれば、莫大なコストと長期間の導入プロセスは避けられません。また、世界各地の拠点から本社サーバーへアクセスする設計はセキュリティーリスクが高く、基幹システムとの連携は現実的ではないと判断しました。また、含有化学物質情報に関する顧客要求にようやく追いついた今のうちに、一日も早くシステム導入を実現するスピード感も極めて重要でした。

そこで、基幹システムとは切り分けて運用できる点を重視し、サブスク型かつクラウド提供の「グリーン調達マイスター@Air」のトライアルを実施しました。実際に使ってみると、直感的で分かりやすい操作性や、クラウドならではのセキュリティー更新やバージョンアップを任せられる安心感があり、さらに検索性の高さが日常業務の効率化に直結することを実感しました。そして1週間の試用を経て「これならいける」と判断しました。加えて、価格帯が自社の想定と合致していたこともあり、導入を決定する大きな要因となりました。

実は「グリーン調達マイスター@Air」の試行期間中に、他社サービスもさらに調査し、話を聞いてみたりしていたのですが、クラウドサービスでありながら基幹システムと切り分けて運用できるシステムは他に見当たらず、そのまま契約へと進み、継続利用することを決定しました。

株式会社アマダ 板金技術開発本部 技術統括 環境エコ委員会 山谷 泰司様

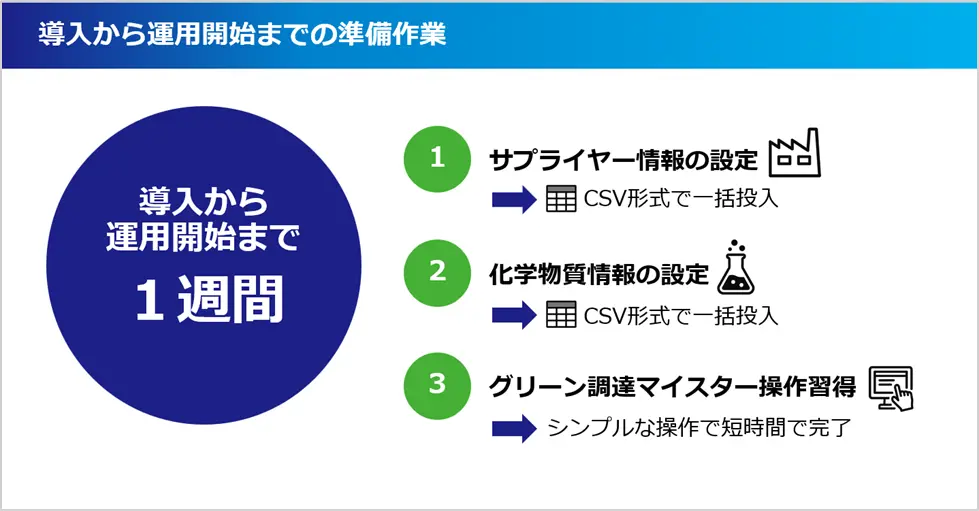

導入から運用開始までの期間や準備作業を教えてください

導入から運用開始までは、わずか1週間というスピード感で立ち上がりました。運用開始までの準備作業としては、まず始めに既存のサプライヤー情報と化学物質情報を一括投入しました。手順としては簡単で、それまで貯めてきた情報の一覧をExcelで作成し、必須項目を揃えた上でCSV形式に変換。そのCSVデータを一括投入して初期データベースを構築しました。

初回インポートの際に、エラーが発生し、数百社分のデータを前に手が止まる事態が起きました。まだ使い方もよくわからない状況で焦ったのですが、UELの担当営業が迅速に対応してくれ、事なきを得ました。住所欄や会社名に含まれる「,」が原因でインポートが失敗していたのですが、丁寧かつスピーディーな支援は大変心強かったです。

「グリーン調達マイスター@Air」の操作自体はとてもシンプルで、担当者は短時間のレクチャーで習得し、その日のうちに実務を開始できました。製品単位にchemSHERPAデータ、サプライヤー情報、お客様への回答履歴がまとめられているのも使いやすいポイントです。例えば「この製品にはどんな化学物質が含まれているのか」「重量はどのくらいで、何%の割合を占めているのか」といった情報は、chemSHERPAでは単体データでしか確認できません。ですが、「グリーン調達マイスター@Air」では製品情報とリンク付けされて必要な情報がわかりやすい状態で確認することができます。使いやすいユーザーインターフェースにより、欲しい情報を探す作業が格段に効率化できました。 運用開始後は「購入品はchemSHERPAデータを必ず添付して登録する」というルールを定め、本社と開発拠点である富士宮の2拠点で連携を開始。フォルダとExcelによる管理から、データベース基盤による効率的な運用へスムーズに移行でき、スピーディーかつ安心感のある立ち上げを実現できました。

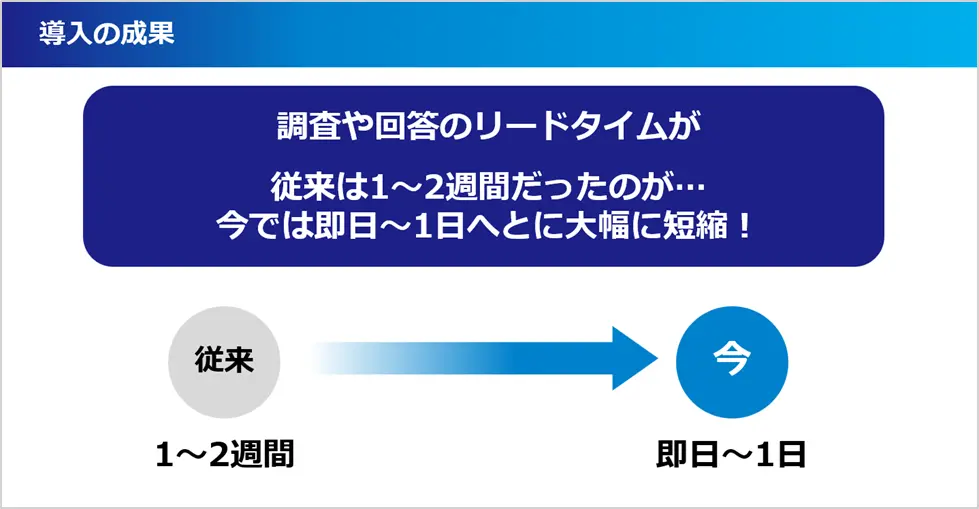

導入の成果、体制の変化はありましたか

はい、明確な成果と体制面の変化がありました。まず成果面では、サプライヤー調査や顧客回答のリードタイムが従来1~2週間だったのが、今では即日〜1日へと大幅に短縮できました。

まず、設計に使うシステムと部品番号を統一し、この番号を製品管理の鍵にしたことで、部門をまたがった運用の効率化が図れています。技術管理部門の担当者がchemSHERPAで収集した化学物質情報を「グリーン調達マイスター@Air」に入力すると、そこから1つの部品番号に対して、chemSHERPA情報、お客様に提出した情報、サプライヤー情報までもすべて紐づけされるようになり、一元管理が実現しました。

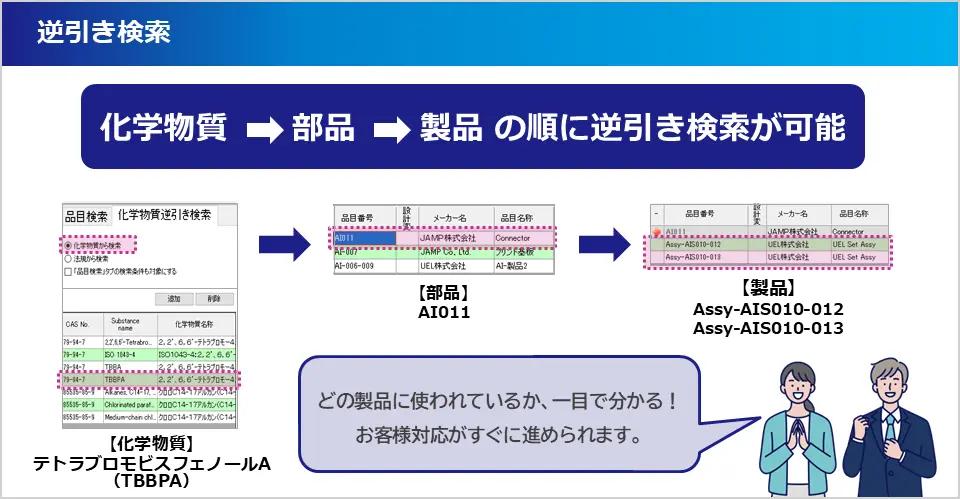

データベース化されたことで、フリーワード検索で必要な情報をすぐに取り出せるようになりました。これは非常に便利です。例えば、「アマダオイル」と入力すれば一発でヒットしますし、型式でも検索できます。また、逆引き検索では、ある部品番号にクレームが出た場合、その部品がどの製品に使われているかを逆引き検索ですぐに調べることができます。クレーム対応が必要な製品がどれなのかを即座に判断できるのです。

また、昨年、chemSHERPAがV2R1にバージョンアップした際にも、「グリーン調達マイスター@Air」導入のメリットを実感しました。バージョンアップと同時にchemSHERPAでは古いデータが開けなくなったり、アラートが多く表示されたりするようになりました。その一方で、「グリーン調達マイスター@Air」では古いデータもこれまで通りに扱うことができ、さらに化学物質情報も常に最新の内容へ更新されているため、アラートが表示されることなくスムーズに活用できたのです。とても助かりました。

株式会社アマダ 板金技術開発本部 技術統括 環境エコ委員会 課長 下重 哲矢様

体制面では、運用ルールを明確に定め、化学物質情報を入手していなければ次の工程に進めない仕組みを導入しました。製品の企画段階から「調査率100%」を目標として掲げ、確実に取り組む方針です。

設計者は「どの部品を使用しているのか」をリスト化しながら、段階的に次のステップへと進んでいきます。量産に入ってから調査を行うのでは手遅れになるため、必ず量産前に100%の調査を完了しなければ承認が得られません。このように早期から調査を徹底することで、手戻り工数の削減やリスクの低減が可能となりました。さらに、設計・調達・品質の各部門が連携し、顧客への迅速な対応と高い説明責任の両立を実現しています。

株式会社アマダ 広報室 広報課 岡野 貴明様

UELとのコミュニケーションはいかがですか

導入から4年経ちますが、現在に至るまで一貫して「現場を支える迅速な対応力」が際立っています。問い合わせにはメールで速やかに回答があり、技術と営業の両面から具体策まで踏み込んで伴走してくれます。

これまでで困ったことと言えば、やはり立ち上げ時の取引先マスターのCSVデータ一括登録時に発生したカンマ起因のエラーの件ですね。あの時は500社分を登録したのですが、担当営業が原因の切り分けをサポートしてくれました。結果として、短期間での安定稼働を実現できました。それが一番の思い出ですね。

運用フェーズにおいても、コールセンターがフォローしてくれるため、現場の実務で困らないサポート体制が整っていると感じています。

UEL株式会社 営業統括本部 環境ENG営業G GM 諸星 潤

グリーン調達マイスターのメルマガを活用していますか

若手社員や担当メンバーが、グリーン調達マイスターの月次メルマガを継続的に購読しています。特に役立っているのは、化学物質に関する最新動向の情報です。この業界では、さまざまな立場の人が多様な意見を発信している中で、どれが正しいのかを見極めるためには複数の情報源を比較する必要があります。その際、ECHA(欧州化学品庁)のホームページを日本語翻訳して確認したり、経済産業省が発信する一次情報と突き合わせて解釈したりしています。メルマガは、そうした比較対象の一つとして参考にしています。

私たちの業務は単なる法令の要点チェックにとどまらず、「次に規制対象となり得る物質は何か」を読み解く視点が求められます。ある意味「予想屋」のようなものですね。これから規制されそうな化学物質についてはあらかじめ調査を依頼したり、準備をしておく必要があります。規制されそうな化学物質を使い続けていて、ある日突然「使用禁止」となれば、輸出停止は避けられません。別の部品に切り替えるにしても、機械部品はすぐに替えることはできません。ですから、メルマガから得た示唆をもとに、社内では対象物質の使用箇所をBOM上で早期に洗い出し、代替品の候補選定や評価試験、サプライヤーとの切り替えの相談を前倒しで開始しています。これにより、規制強化が発表されてから慌てて調査・承認を進める“後追い対応”を避けることができ、輸出停止や出荷差し止めといった重大なビジネスリスクの低減につながっています。

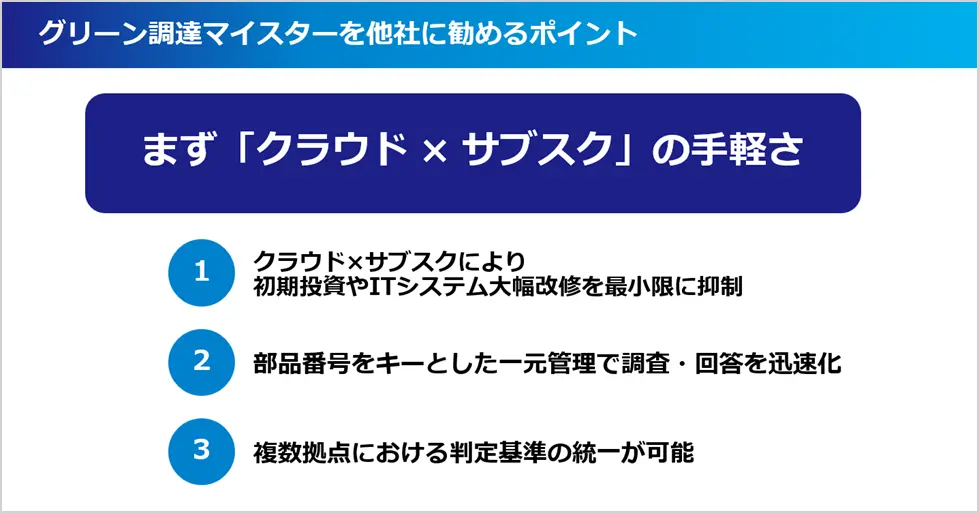

グリーン調達マイスターを他社に勧めるポイントは

まず「サブスク × クラウド」の手軽さです。初期投資や社内ITシステムの大幅な改修を最小限に抑えられ、基幹システムと切り離して短期間で立ち上げが可能です。そのため、大企業だけでなく中堅・中小企業など多層に広がるサプライチェーンにとって導入のハードルが低いと感じています。

さらに、部品番号をキーとした一元管理により、RoHS指令やREACH規則などの法規制照査を迅速化できる点です。従来は週単位でかかっていた回答が、即日レベルまで短縮できます。拠点をまたいだ判定基準の統一も可能となり、品質保証部門の社内審査や顧客対応を標準化する効果も即座に得られます。

結果として、規制強化が発表されてから慌てて対応する“後追い型”を避けられ、出荷リスクを低減するとともに、経営判断や現場対応を前倒しで進められる点が大きなメリットです。

今後、グリーン調達マイスターやUELに期待すること

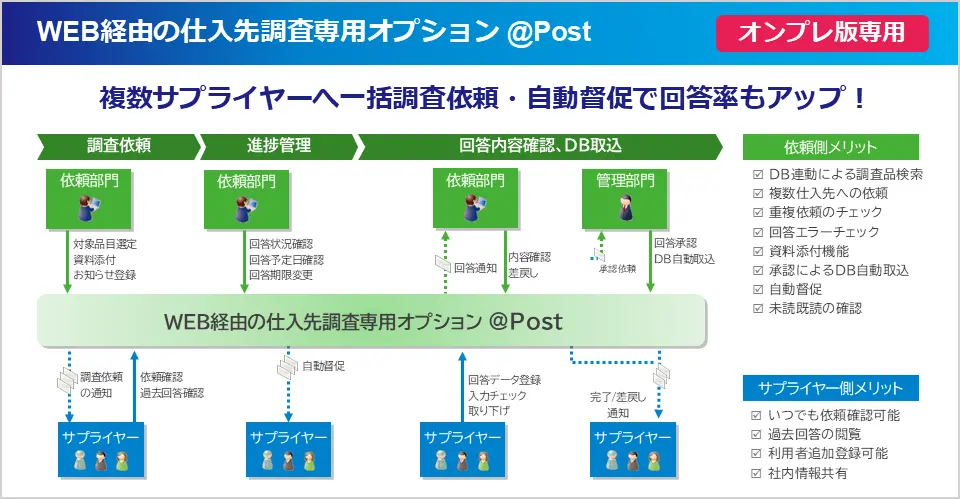

オンプレ版の「調査専用WEBサイト@Post」が、クラウド版の「グリーン調達マイスター@Air」でも利用できるようになると、とても助かると思います。複数のサプライヤーに一度に調査依頼を出せるのが魅力で、サプライヤーが回答データをアップロードする際にはchemSHERPAやJAPIAシートの入力チェックも実行されるので、回答の精度も高まるはずです。さらに、自動で督促してくれる機能も付いているので、回答期限が近づいたサプライヤーには定期的にメールが送られて、回収率アップにもつながるのではないでしょうか。こうした機能がクラウド版でも使えるようになれば、業務の効率も精度もさらに高まると思いますので、ぜひご検討いただければ嬉しいです。

アマダ様の取り組みは、「基幹システムと分離して、スピーディーに立ち上げ、一日も早く稼働させたい。」「セキュリティーやアップデートといったサーバー運用を委託したい。」といった企業様に参考にしていただけます。取材へのご協力ありがとうございました。