2023年4月25日公開

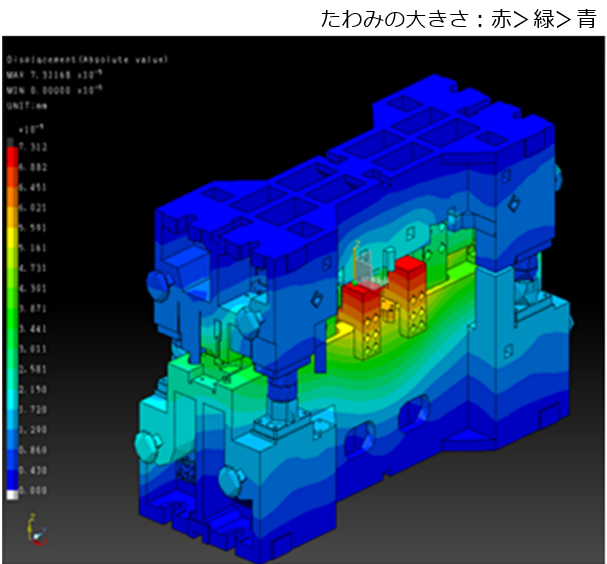

トライアウト回数削減のために金型たわみ解析機能を導入し、型設計工程で金型たわみ量を見込むことを実現した。

また、社内には「イガワテック金型技術標準」と呼ばれる規格があり、解析で得た結果をこの規格に盛り込むことで、品質向上に向けた取り組みも行っている。

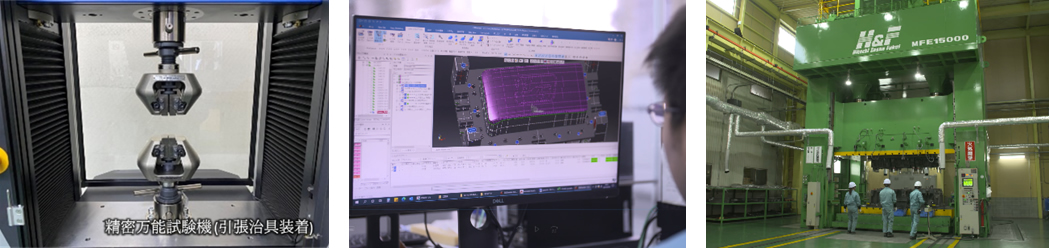

株式会社イガワテックは「不可能を可能に、夢を現実に。IGAWAは技術で想像を超える。」をビジョンに掲げ、設計からトライアウトまでの一貫体制で金型製作を行っている。

新しい技術開発にも取り組んでおり、プレス金型メーカーとしては国内初の精密万能試験機を導入した。

この導入により、プレス部品素材の材質をより正確に把握できるようになり、プレス成形シミュレーションの精度向上を実現した。

社内には「イガワテック金型技術標準」と呼ばれる規格があり、金型製作においての様々な技術標準を社内独自で作成している。

この規格をより確かなものに熟成させていくことにより、手戻りゼロの金型製作を目指している。

プレス金型のたわみ量は技術者の経験値で見込んでいた

リバースエンジニアリングではモデリング時間短縮が課題

お客様から支給されたプレス部品データを、社内のプレス成形シミュレーションソフトで解析することで、これまでファーストトライ後に発覚していた板厚減少やワレ、シワ、スプリングバック現象といった不具合を事前に把握することができるようになった。

これにより設計工程で金型に不具合対策を織り込むことができるようになったが、金型全体のたわみ量に関しては、技術者の経験値をもとに調整をおこなっていた。

トライアウトで不具合になることも多く、そのための手戻り工数削減が課題となっていた。

また、トライアウト後の金型形状を修正する際のリバースエンジニアリングにおいては、3次元測定機で測定したデータを元に狙いのCAD形状をモデリングするが、モデリングに膨大な時間がかかっており、時間短縮が課題となっていた。

プレス金型全体のたわみ量を数値化し、イガワテック金型技術標準に盛り込む

リバースエンジニアリングのCAD形状作成工数を9割削減

解析担当の早瀬氏は語る。

「トライアウト回数の削減を検討している時に、CADmeisterの金型たわみ解析機能(CAE-PRESS)を提案していただきました。

この機能を活用し、金型全体のたわみ量を解析しています。

操作としては上型、下型、ブランクホルダを対象として指示し、接合部や荷重条件、材質を設定して計算を行います。

結果はコンター図や変形図で確認ができます。

計算は荷重一定でもできるのですが、成形シミュレーションソフトの解析結果である節点荷重情報をインポートして計算できるのが、この機能のポイントだと思います。

また、金型たわみ解析結果を蓄積していくことで、イガワテック金型技術標準をより信頼度の高い規格にしていくことができると考え、日々取り組んでいます。」

トライアウト後に見込み量が足りないことが判明し、金型を全面加工して修正すると、フロアパネルなどの大型部品では100時間以上かかる。

しかし、本機能を活用するようになり、2時間ほどで解析が行え、型設計工程で適正な金型たわみ量を見込むことができるようになった。

これによりリードタイム短縮が実現できている。

図 金型たわみ解析結果表示

また、リバースエンジニアリングでもCADmeister見込み変形やSTL押し付け変形(FORM-EX)を導入し、CAD形状作成工数を9割削減できた。 以前は測定データを元に各種のCADソフトを使い手動で狙いのCAD形状を作成していた。 見込み変形は測定データとCAD形状データを元に見込みを入れたい狙いの形状を作成できる。 STL押し付け変形は、CAD形状データを狙いの形状データに押し付けるようにして変形させる機能で、1コマンドで必要な狙いのCAD形状が自動作成できている。

UELにはものづくりのより良いパートナーになってほしい

「CADmeisterは金型製造の全工程を一気通貫でサポートできるツールなので、金型づくり全体についての改善提案をお願いしています。 また、現代は不確実性の時代と言われ、ものづくりに携わる企業にも変革が求められています。 このような時代だからこそUELにはCAD/CAMだけに限らず、人や技術をつなぎ、ものづくりをトータルでサポートする存在であって欲しいです。」(井川社長)

2023年3月取材

※記載の会社名、製品名は、各社の商標または登録商標です。

※自治体・企業・人物名は、取材制作時点のものです。