2022年6月23日公開

社内業務改善活動「4つの柱プロジェクト」にて、検図作業の属人化とモデリング工数増加が課題に挙がり、解決策としてCADmeisterのプレス金型搬送ライン解析、モデリング・見込み変形支援機能を導入した。その取り組みと成果について紹介する。

株式会社東海鉄工所は自動車用、産業機械用、住宅用の大型プレス金型製作を行う金型専門メーカーである。

工程計画から3D設計、機械加工、プレス、修正、工場での調整まで一気通貫で対応している。

取扱部品は自動車のドア周りのインナー部品、ルーフなどのアウター部品、ウィンドシールドなどの車体骨格部品等がある。

特に、自動車軽量化により普及が進むアルミ素材部品(5000系・6000系)と超ハイテン材(980MPa〜)の金型製作実績に定評がある。

また、2,000tトライアウトプレスを保有しており、最新設備と新技術への挑戦を続けている。

検図作業の属人化解消とモデリング工数削減が求められる

CADmeister導入のきっかけは、主要取引先が3D設計を始めたことに伴い、協力メーカーにも3Dでの図面提出が求められたことであった。当時は2D図面しか扱ったことがなく、パソコンを使用したことがない現場作業者に、どのように3D図面を使ってもらうかが大きな課題だったが、現在ではタブレットを使って3D図面を確認するまでになった。3D設計が100%となっており、設計から現場まで一気通貫で3Dデータを使用している。

東海鉄工所には、「4つの柱プロジェクト」という活動があり、機械稼働率向上、職場環境向上など4つの分野について全社員からあがる改善要望を、部門横断チームが解決に向けて取り組む。この活動において、検図の属人化解消とモデリング工数削減があげられ、解決策を検討することになった。

検図業務では、プレス金型搬送ラインの動的干渉を目視で確認するため、経験の浅い担当者には難易度が高く、熟練した検図者に作業が集中していた。また、最終調整時にグラインダーで削っていた工程を、初期の設計時に考慮してモデリングしてしまうフロントローディングが進み、モデリング工数が増加傾向にあった。

そこで、検図作業では「プレス金型搬送ライン解析機能(PRESS-MOTION)」、モデリング作業では「モデリング・見込み変形支援(FORM-EX)」といったCADmeisterのオプション機能を導入し、解決を目指すことになった。

新人への検図作業継承とモデリング工数削減を実現

「プレス金型搬送ライン解析機能(PRESS-MOTION)」は、プレスラインにおけるパネル搬送時の干渉確認や金型構造部の動的干渉が行える。この機能の導入により、複雑なカム構造の動的確認は、担当者の経験値に依存しないものになった。現在、実型での干渉不具合はほぼゼロである。

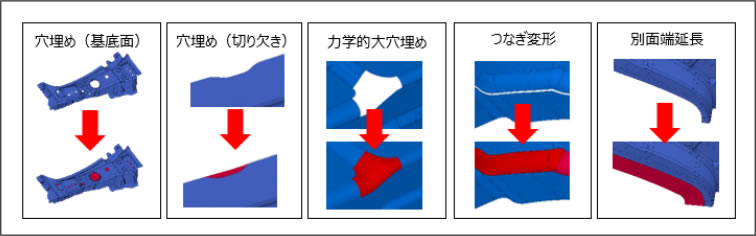

「モデリング・見込み変形支援(FORM-EX)」ではダイフェースモデリング専用機能が効果を発揮した。上流工程からの授受データに穴がある場合、すべての穴を埋める必要がある。200個以上の穴を、以前は一つ一つ確認しながら穴埋め作業をしていたが、専用機能の穴埋めコマンドを使えば一括で自動穴埋めができる。

樋口氏は「PRESS-MOTIONは新人でも金型やパネル搬送の動きが理解できるため、非常に助かっています。穴埋めコマンドの効果も大きく、以前ならば数時間かかっていた穴埋め作業が、今では1回のコマンド実行で完了します。材料特性を考慮した面で穴埋めされるので、面品質も良く作業効率が大幅に上がりました。」と語る。

FORM-EXモデリング支援機能

3次元測定機とSTL編集機能を活用し、金型製作の工数を削減

現在、3次元測定機とCADmeister STL編集(STL-EDIT)を活用した新しい取り組みに挑戦している。

金型製作の現場では、加工後に手仕上げをするケースが多い。お客様の複数拠点に同じ金型を納品する場合は、製作する金型の個数分、玉成作業を行ってきたが、新しい手法では玉成後の完成品を3次元測定機でスキャンし、そのSTLデータを見込み変形支援機能(FORM-EX)でCADデータ化する。1つ目の金型が完成した際に、玉成工程も含んだCADデータを作っておけば、2つ目以降は玉成が不要になる。

鈴木氏は「弊社の強みは、4つの柱プロジェクトを始めとして、業務改善に積極的に取り組むメンバーが多いこと。人材が強みです。現在も、多能工化による作業効率向上を目指しています。多能工化にはCAD/CAM/CAE、そして周辺システムの連携が鍵となってくるので、今後もUELに協力を仰ぎ、実現していきたい。」と語る。

2022年5月取材

※記載の会社名、製品名は、各社の商標または登録商標です。

※自治体・企業・人物名は、取材制作時点のものです。