お客様事例

お客様事例

2020年5月13日公開

3Dデータ活用が広がりつつある中、6年前からプレス金型設計の3D化に取り組んできた。

3DCADで設計業務を行う人材の育成から始まり、設計ルール策定や標準部品整備などの改善を一つ一つ積み重ね、現在ではすべての金型を3D設計している。

その結果、干渉部位の早期解決、および部品手配ミスの削減につながった。さらなる業務改善として関連部署との連携の3D化にも取り組んでいる。

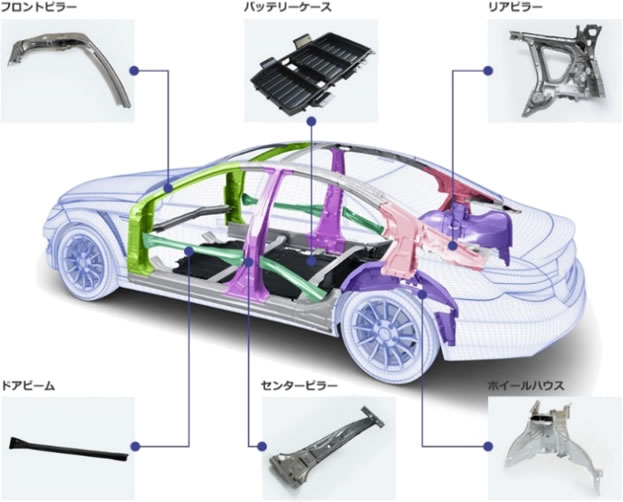

東プレ株式会社は自動車用プレス部品の製造開発メーカーとして創業以来、コア技術であるプレス技術と型技術を中心に発展してきた。

現在は自動車の骨格などの自動車プレス部品だけではなく、食材などを運ぶ冷凍冷蔵車、空調システム、キーボード

などの電子機器など多岐にわたる分野で高品質で高性能な製品を提供している。

自動車用プレス部品事業では、バンパーやドアビームに早くから1180MPa級強度の超ハイテン材を採用。

センターピラーなどのボディー骨格製品にも超ハイテン材の鋼板を使用し、業界最先端の技術を誇る。

また、お客様のニーズに応えるために海外生産拠点を強化し、アメリカ、中国、メキシコ、タイ、インドへも進出しているグローバル企業である。

・2D図面を用いてプレス金型設計を行っていた。

・3D設計を実現するためには、3DCADで設計ができる人材の育成から始める必要があった。

・すべてのプレス金型を3D設計できるようになり、関連部署への情報共有も3Dデータで行っている。

・3D設計により干渉部位の早期解決ができるようになった。また、部品手配ミスが削減できた。

プレス金型の自動設計を目標に

入社1年目の若手社員が金型設計と3DCADの習得に取り組んだ

プレス金型の自動設計を目標に3D設計の取り組みが始まった。

2D設計をしているメンバーが3D設計に移行するよりも、入社1年目の若手社員が金型設計の勉強を3DCADで始めるほうが既成概念にとらわれず、早くかたちにできるのではないかと考え、人材育成からのスタートであった。

当時の若手社員のひとりである和田氏は

「入社半年後にCADmeisterが導入され、同期3名での試行錯誤が始まりました。

線を描いて、立体を作って、出来上がった3Dデータを先輩方に確認してもらい、修正する。

それを繰り返して1〜2ヶ月後には3D設計ができるようになりました。

その過程で、設計者ごとに気づきがあり、それらをルール化すれば作業効率があがることがわかってきました。」と話します。

月1回の定例会で、設計ルール策定や標準部品整備を進めた

干渉部位の早期解決や部品手配ミスを削減

月1回の定例会を開き、3D設計のルール策定、課題やその解決策を話し合った。

ここでは2つの取り組みについて紹介する。

1つ目は3D設計のルール策定である。

ルール化した例としては「アセンブリデータのツリー構造の作り方」や「使用レイヤの使い方」がある。

部品や部位の親子関係がわかるツリー構造にすれば、見て分かりやすいだけでなく表示制御もしやすい。

また、どの部品を何番のレイヤに格納するかを統一しておけば、誰が作ったデータであっても、検図の際に部品を探す手間が省ける。

こうしたルールは資料化が進められ、資料は設計者にとってのルールブックとなり、さらに翌年4月に配属される新人の教育資料にもなった。

新人教育について尋ねると

「例年、新人はまずUELのCADmeister教育で基本操作を習得します。

その後、ルールを教えずに3D設計の課題に取り組んでもらいます。

出来上がった3Dデータを教育担当者が確認し、何度も作り直しをさせるのですが、その失敗のたびにルールの大切さを教えていきます。

そうすることで、ルールを守って設計することが、いかに作業効率を上げ、ミスを減らすことにつながっているのかを理解してもらいます。

新人向けのQ&A集も作成し、都度更新したものを使っています。」(宮地氏)

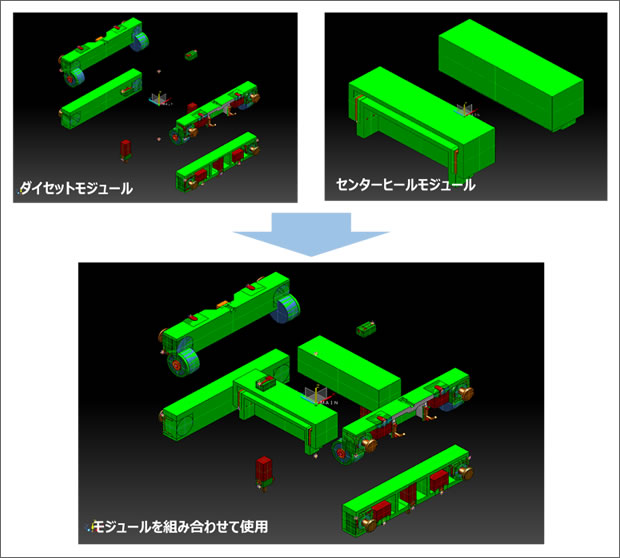

2つ目は標準部品の整備である。

この取り組みでは標準部品だけでなく、その周辺部位を一緒に作り込んだデータ(以下「モジュール」と呼ぶ)も用意し、設計した金型の3D形状に取り付けて使用できるようにした。

設計者全員で共有して使うことができるモジュールの活用は、設計工数の大幅な削減を実現した。

このアイディアについて佐野氏は

「実は3D設計を始めた時のテーマは完全自動設計でした。

製品形状を置き換えれば、自動で設計が終わるといったようなことがしたかった。

様々な検証を重ねた結果、弊社の金型の構造では難しいと判断し、どこまで自動設計ができるかを検討しました。

そこでたどり着いたのが、必要に応じてパラメトリック変形したものを組み合わせて使用できる“モジュール”でした。」と語ります。

現在では800点を超える標準部品やモジュールを保有している。

ここまでの取り組みによる効果をうかがうと、

「3Dデータは見てわかりやすいのが特長。

以前より早い段階で干渉部位が見つけやすくなり早期解決できるようになりました。

また、標準部品には属性がついていて、その情報をもとに部品表を自動作成できるので、部品の手配ミスも減りました。」と和田氏は話します。

プレス金型設計機能詳細はこちら>>

関連部署との連携をさらに3D化していきたい

技術交流でより良い取り組みにふれたい

現在、さらなる業務改革として、関連部署との連携の3D化を進めている。

「3D設計を始めてから、関連部署との情報共有のために2D図面を作成していました。

ですが、関連部署に3Dデータで情報共有ができれば、2D図面作成工数が削減できます。

そこで、関連部署のメンバーと3Dデータでの連携を進めるための定例会を月1回開催しています。

この定例会で情報共有や意見交換を重ねた結果、3Dデータでの連携を効率よく行うための専用コマンドの作成をCADmeister上で実現することができました。」(佐野氏)

金型を加工する部署との連携のためには、3Dデータ上のタップ穴の円を所定のマークに置き換えて座標値を一括表示するコマンドや、穴の計測専用コマンドを作成した。

金型の組み付けを行う部署との連携のためには、部品表に部品のXVLデータを貼り付けて、部品の確認をしやすくする工夫を行った。

関連部署との調整を行っている光銭氏は

「CADmeisterの標準機能に計測コマンドがあるにもかかわらず、あえて専用コマンドを作るのは、少しでも関連部署の方々の業務をやり易くするためです。

業務上、計測する箇所や順番は決まっているので、それに合わせたコマンドを作成しています。

標準機能だと5ステップかかるところ、専用コマンドであれば2ステップでできると言った良さがあります。」と話します。

今後は関連部署との連携の3D化にさらに取り組んでいきたい。

また、同業者の方々との技術交流を通じて、新たなアイディアや取り組みを学び活かしていきたいと佐野氏は語る。

2020年3月取材

※記載の会社名、製品名は、各社の商標または登録商標です。

※自治体・企業・人物名は、取材制作時点のものです。