お客様事例

お客様事例

2019年4月1日公開

「これからは図面レス100%の時代が来ますよ。」大手取引先からの信頼と期待のこもった助言をもとに、開田鋳造所では2005年に3次元CAD/CAMシステムとフルモールド模型3次元加工機を導入。

あれから14年が経ち、今では3次元データが支給される発注が8割を超えている。導入から現在に至るまでの取り組みを紹介します。

株式会社開田鋳造所は大正15年創業の長い歴史を持ち、創業以来、鋳物製造を事業としている。

木型法により鋳物を製造してきたが、昭和48年にフルモールド鋳造法を採用。

現在では、歴史とともに培ってきた多種多様な鋳造技術により、主に自動車部品のプレス金型の鋳物を製造している。

環境に配慮した公害防止装置と最新鋭の設備を備え、フルモールド模型製作から、高熱で溶かした鉄を鋳型に流し込む鋳造、仕上げまでの全工程を自社で行っている。

「ものづくり技術の成長は年々スピードを増しています。新しい技術は積極的に取り入れていきたい。ただ、大切なのは品質であり、結果がすべてと考えています。」品質にこだわる開田社長は語ります。

・支給された3次元データをもとに、フルモールド模型のNC加工用パス作成から加工までを実現。

・図面データが支給された場合でも、CAD機能で3次元データが作成できるようになった。

図面レス100%の時代が来る

データの互換性とCAD/CAM機能のバランスの良さが決め手

「これからは図面レス100%の時代が来ますよ。」大手取引先からの信頼と期待のこもった助言をもとに、3次元CAD/CAMとフルモールド模型3次元加工機の導入を決定。

3次元CAD/CAMの選定は、データの互換性を考慮して、取引先で使われている複数のシステムを候補として進めた。

システムに求めることは、取引先から支給された3次元データをもとにして、フルモールド模型を加工するためのNCデータが作成できること。

そして、図面データが支給された場合でも、自社で3次元データを作成できることであった。

「CAD/CAMとして、それぞれ別のシステムを導入する会社もあると思いますが、弊社ではCADmeisterが両機能を持っていて、CADとCAMのバランスが良い点に魅力を感じました。

もし、もっと優れた機能を持つCADがあったとしても、CAMが別ソフトウェアとなるとデータ交換が必要になりますから。

ソフトウェアは道具の一つ。それで出来ないことがあるのならば、長年の経験で培った職人の知恵と技術でカバーすれば良いと考えています。」とFMリーダー 佐藤氏は語ります。

現在では、3次元データが支給される発注が8割を超えています。

CADmesiter導入当初はigesデータでの支給が多かったが、今ではCADmeisterデータでの支給が増えており、データ交換により崩れた形状の修正工数は減少しています。

フルモールド鋳造法専用のFM-CAM2を活用

3次元データをもとにフルモールド模型のNC加工用パス作成から加工までを実現

開田鋳造所ではフルモールド鋳造法専用 CADmeister FM-CAM2を活用している。

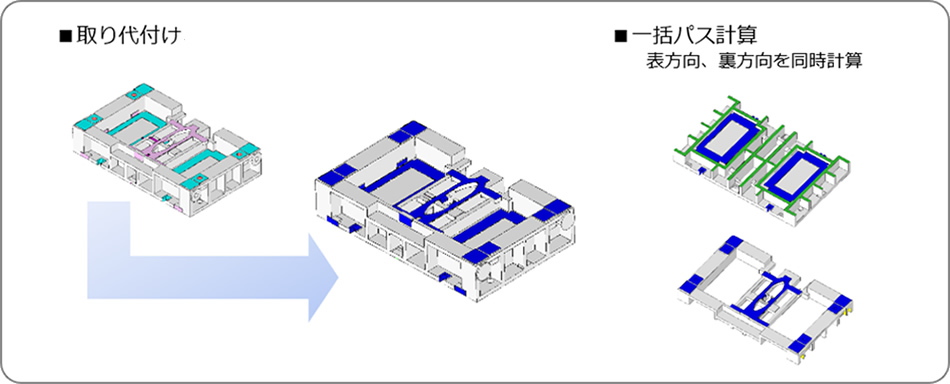

CAD機能には形状の属性や色ごとに取り代量を指定してソリッドモデルへの埋め込みを自動で行う「取り代付け」、断面形状をリアルタイムに確認しながらスライス分割位置の検討や分割を行う「スライス分割」、CAM機能には形状自動認識により加工範囲の指示がいらない「一括パス計算」、外郭くりぬき加工時に素材強度を保つための「補強材作成」などがある。

フルモールド鋳造法専用 CADmeister FM-CAM2

開田鋳造所では、まず取引先から支給された3次元データをもとにCAD機能を用いて、取り代を付ける作業を行う。

取り代付けでは、面の色ごとに取り代量を指定すると、取り代がソリッドモデルに自動で埋め込みされる。

面の色は取引先の設計者がつけたものを、そのまま使用している。そして、スライス分割後、一括パス計算を用いてフルモールド模型のNC加工用パス作成を行う。

初めはCADmeister 1台を導入し、UEL本社で行われているオープン教育で基本操作を習得した。

その後、増設を行い、現在では計3台を使用している。

増設後に加わったメンバーは、自社内で業務を通じて操作を習得し、今では図面データが支給された場合であっても、モデリング機能を活用して3次元データを作成することができる。

「初めから3次元データで業務を行っている若手メンバーは、視認性の良いモデリング機能のおかげで習得が早いですね。

“ソフトウェアの進化”と“若手のセンス”の相乗効果により、さらに良い製品作りが出来るようなっていくと思います。」(佐藤氏)

データ交換で面が抜けた箇所を自動修正するヒーリング機能を試行中

図面の高さ情報を読み取り自動モデリングができることに期待

igesデータで支給された場合、モデルに面抜けや面離れが発生していることがあり、そういった箇所を見つけ、ひとつひとつ修正していく作業には時間がかかります。

その解決策として、モデルを指示するだけで、面抜けなどの箇所を自動認識し修正するヒーリングSP機能を試行している。

「ヒーリングSP機能を使い始めて、手間と時間が削減できています。

CADmeisterに今後期待するならば、発泡型では0.1mm程度の精度があれば充分なので、図面データの線の切れなどを自動でカバーし、高さ情報をシステムが読み取り自動モデリングができると良いですね。」(佐藤氏)

「CADmeisterを実務で使い始めてからは、厚木にエクセルステーションがあるので営業やFSEの方に何度も相談に乗っていただきました。今後もUELのサポートと新しい提案に期待しています。」(開田社長)

2019年1月取材

※記載の会社名、製品名は、各社の商標または登録商標です。

※自治体・企業・人物名は、取材制作時点のものです。