石油製油所や石油化学工業の生産プラントの腐食検査は、安全な操業継続性を左右する重要業務である一方、足場設置や損傷計測に多大な時間と人手を要し、評価の妥当性を説明しきれないという課題を抱えてきました。セイコーウェーブは、近接・高精度な3次元計測と解析技術により、検査工数の大幅削減と腐食状態の可視化を実現しました。

本事例では、「POLYGONALmeister」との連携により腐食検査DXをどのように確立したのか、その成果と展望を紹介します。

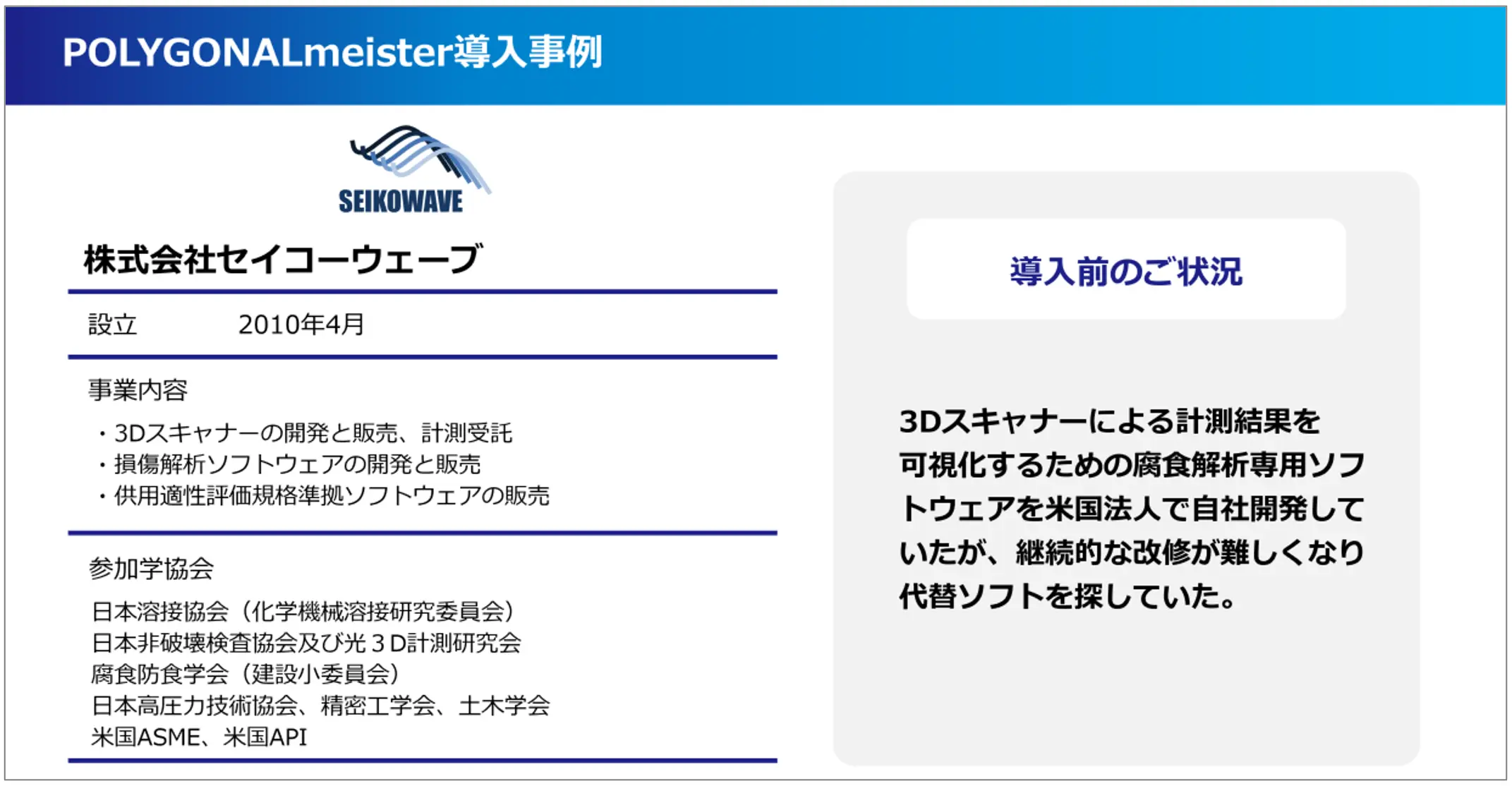

手作業による損傷計測に限界—腐食検査が抱えていた根本課題

石油製油所や石油化学工業の生産プラントでは、配管や設備の腐食減肉を正確に把握することが、安全運転を支える重要な業務です。しかし現場では、超音波肉厚計による測定など手作業中心の検査が主流で、配管へのグリッド描画や記録作業を含めると多くの時間と人手を要していました。数値データだけでは危険箇所の深刻度が伝わりにくく、補修判断や経営層への説明が難しいという課題もありました。

セイコーウェーブはこうした課題を背景に、損傷全体を面的に捉え、直感的に理解できる形で可視化する腐食検査手法に取り組んでいます。

近接距離・高精度計測に特化してきたセイコーウェーブの技術背景

株式会社セイコーウェーブ 代表取締役 新村 稔様

セイコーウェーブは、3Dスキャナーの開発メーカーとして2010年に創業しました。同社が創業当初から一貫して重視してきたのが、「近接で高精度に測る」技術です。

3次元計測というと、光の往復時間から距離を求めるレーザースキャン方式が一般的ですが、近距離ではミリ単位の精度を安定して出すことは容易ではありません。

セイコーウェーブが採用したのは、カメラ画像をもとに立体形状を算出する画像ベースの3次元計測技術です。一方から縞模様のパータンを投影する2台のカメラで対象物を撮影することで、奥行きを含む3次元形状を高精度に算出します。これにより、点群や色付きポリゴンといった立体データとして、微細な凹凸まで捉えることが可能になります。

こうした技術は、日本とアメリカの2拠点体制で磨かれてきました。アメリカ側では大学研究者を中心に画像処理や色再現アルゴリズムを高度化し、日本側ではエレクトロニクスや光学設計、現場での使いやすさを重視した装置開発を推進。両拠点の知見を組み合わせることで、近接距離でも実用精度を発揮する計測技術を確立してきました。

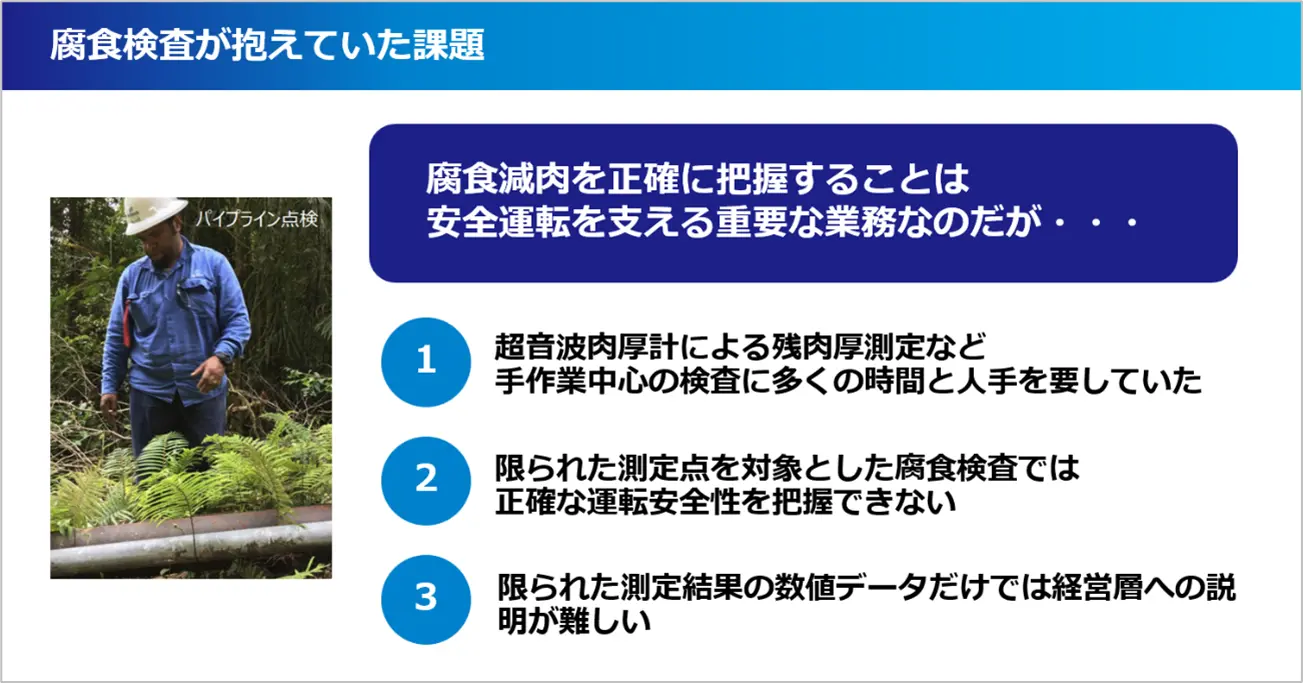

デンタルから産業用途へ – 腐食検査に活路を見出した理由

セイコーウェーブの3次元計測技術は、当初からプラント向けに開発されたものではありません。創業初期に注力したのは、近接距離・高精度計測の強みを活かした歯科向けスキャナーでした。

歯科治療では、歯の形状をミクロンの精度で正確に捉えることが求められます。当時は、印象材で型を取り、歯科技工所で補綴(ほてつ)物を製作するのが一般的で、完成までに1〜2週間を要していました。歯の形状を3次元データ化できれば、ミリングマシンを用いて短時間での補綴物製作が可能になります。

しかし、高精度なパターン投影を実現するために、投影用の半導体デバイスを自社開発したこともあり、信頼性の高いパッケージの開発費が大きく膨らみ、量産化を断念することになりました。 その後、アメリカの石油会社であるシェブロン社に技術が評価され、パイプライン腐食検査向け装置の開発へと方向転換。歯科分野で磨いた高精度計測技術は、配管表面の腐食を捉える用途と高い親和性を持ち、石油・プラント設備保全という新たな領域への展開につながりました。

腐食はどれだけ進むのか – 腐食が引き起こすリスクと検査コスト

パイプラインやプラント配管の腐食は、時間とともに確実に進行する避けられない現象です。特に石油・石油化学分野では設備の高経年化が進み、腐食管理の重要性は年々高まっています。米国には約160万kmのパイプラインが存在し、環境条件によっては年間0.5mm近く腐食が進むこともあります。肉厚20mmの配管では、10年で約4分の1が失われる計算です。

腐食が進行すると、漏えいや破裂事故につながり、操業停止や環境汚染など甚大な損失を招きます。一方、パイプライン内部検査に用いられるPIG検査は有効ですが、1回あたり数千万円から1億円規模の費用がかかり、頻繁な実施は困難です。そのため多くの現場では、外面腐食をいかに効率よく、確実に把握するかが重要な課題となっています。

0.3秒で30万点–手作業中心だった計測を一変させた3Dスキャナー

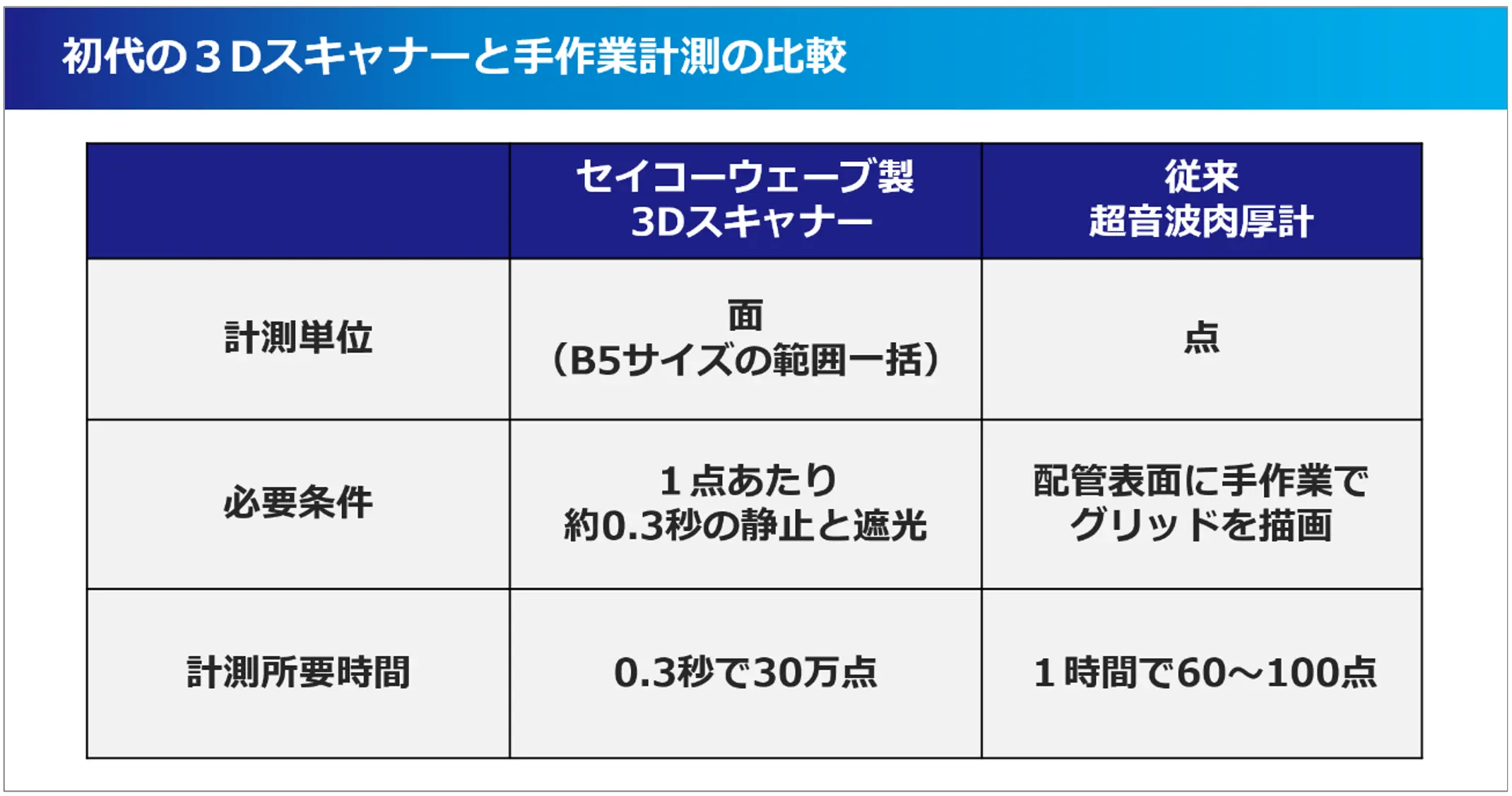

セイコーウェーブの3Dスキャナーが現場に大きな変化をもたらした理由は、計測スピードと取得できる情報量にあります。従来は超音波肉厚計で配管表面を1点ずつ測定していましたが、同社の3Dスキャンでは短時間で腐食エリアを“面”として捉えることが可能になりました。

初期のパイプライン向け装置は三脚固定型で、約0.3秒の静止や遮光などの工夫が必要でしたが、それでも従来手法と比べれば大幅な効率化を実現しました。当時の装置でも、B5サイズ程度の範囲を一度に計測し、約30万点の3次元データを0.3秒で取得できました。

実際の現場では、手作業で数時間かかっていた腐食深さの測定が、数分で完了します。作業時間の短縮に加え、測定漏れの不安が減り、検査結果への納得感が高まった点も大きな成果です。セイコーウェーブは、こうして得られたデータを活かすため、解析ソフトウェアの整備にも取り組んできました。

自社解析ソフトの課題と「POLYGONALmeister」との出会い

3Dスキャナーにより配管や設備表面を短時間で面的に計測できるようになった一方で、セイコーウェーブには新たな課題がありました。それは「取得した3次元データを、どう解析し、どう評価につなげるか」という点です。計測精度が高くても、現場が判断に使えなければ意味がありません。

同社は当初から米国にて腐食解析専用ソフトウェアを自社開発していました。3次元計測データから腐食していない健全な面を自動的に抽出し、その健全面を基準に配管形状を再現。そこから腐食量を数値化し、カラーマップで可視化する仕組みです。点の測定結果ではなく、面として腐食の状態を示すことができる機能は先進的な取り組みでした。

しかし、開発エンジニアの退職や米国法人の吸収合併により、ソフトウェアの継続的な改修が困難となりました。代替となる解析ソフトを探す中で転機となったのが、2019年に北海道大学で開催された精密工学会での出会いです。そこで研究発表として紹介されていたのが、理化学研究所とUELの共同研究を背景に開発された「POLYGONALmeister」でした。

UEL株式会社 Techデザイン企画部 曳野 吉彦

学会後、セイコーウェーブはUELの担当者と直接打ち合わせを行い、自社の課題や求める解析の考え方を率直に伝えました。その際に重視したのは、「既存機能があるかどうか」ではなく、「現場で本当に必要な機能を一緒に作れるかどうか」でした。セイコーウェーブからの要望に対して実現可否を丁寧に検討し、必ず返答がある。その姿勢に、継続的に任せられるパートナーとしての安心感を持ったといいます。

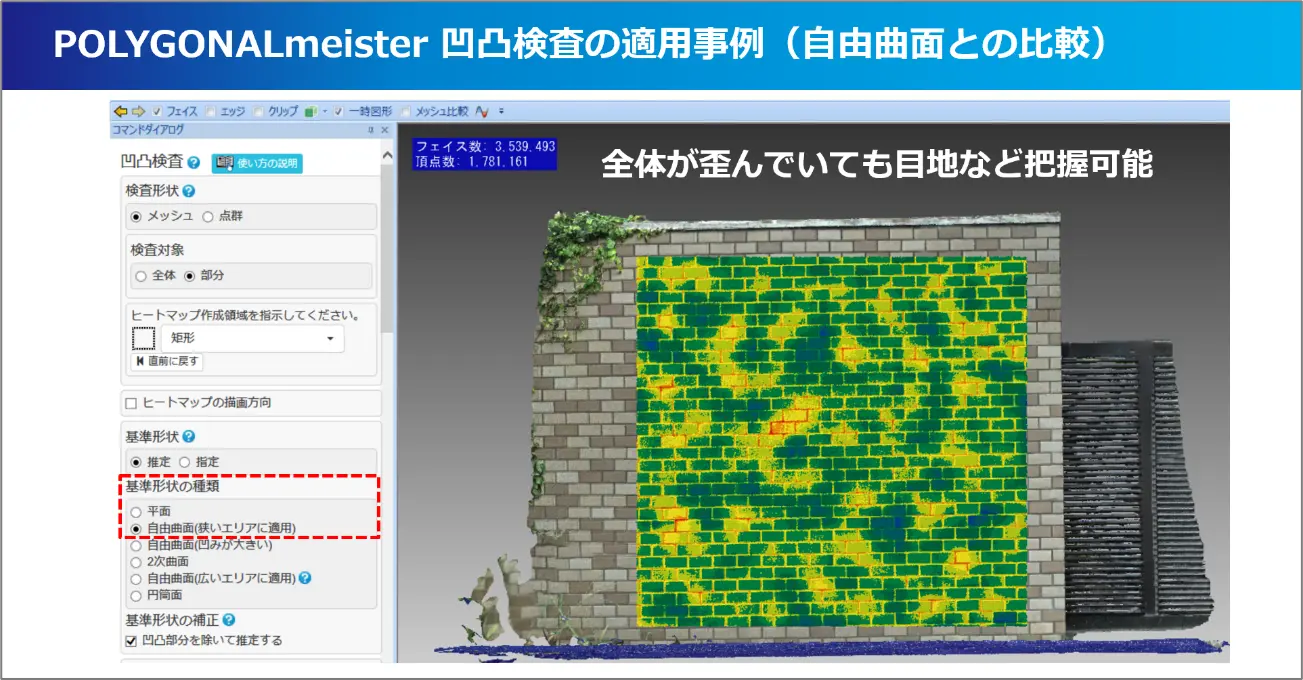

実際の導入後も、UEL社員とのコミュニケーションは密に続いています。UELから提供される評価用テスト版を使いながら改善点をフィードバックし、現場視点での要望を伝える。そのやり取りを通じて、凹凸検査への自由曲面対応など、腐食解析に不可欠な機能が段階的に実装されていきました。単なるサポート対応ではなく、「一緒に考え、形にしていく」関係性が築かれていったのです。

こうしてセイコーウェーブは、3Dスキャナーによる計測と、「POLYGONALmeister」による解析を組み合わせた提供へと舵を切りました。

CAD比較ではなく「健全面基準」で評価するという発想

「POLYGONALmeister」の導入にあたり、セイコーウェーブが重視したのが「どの基準形状で腐食を評価するか」という考え方でした。3次元解析では設計時のCADデータと実測データを比較する手法が一般的ですが、プラント配管や圧力容器ではこの方法が必ずしも適しません。

配管や圧力容器は施工時の歪みや溶接の残留応力、運転中の圧力や温度変化などにより、少しずつ形状が変化するため、その状態で当初のCADデータと比較すると、形状変化によるズレまで腐食として検出されてしまう可能性が出てきます。

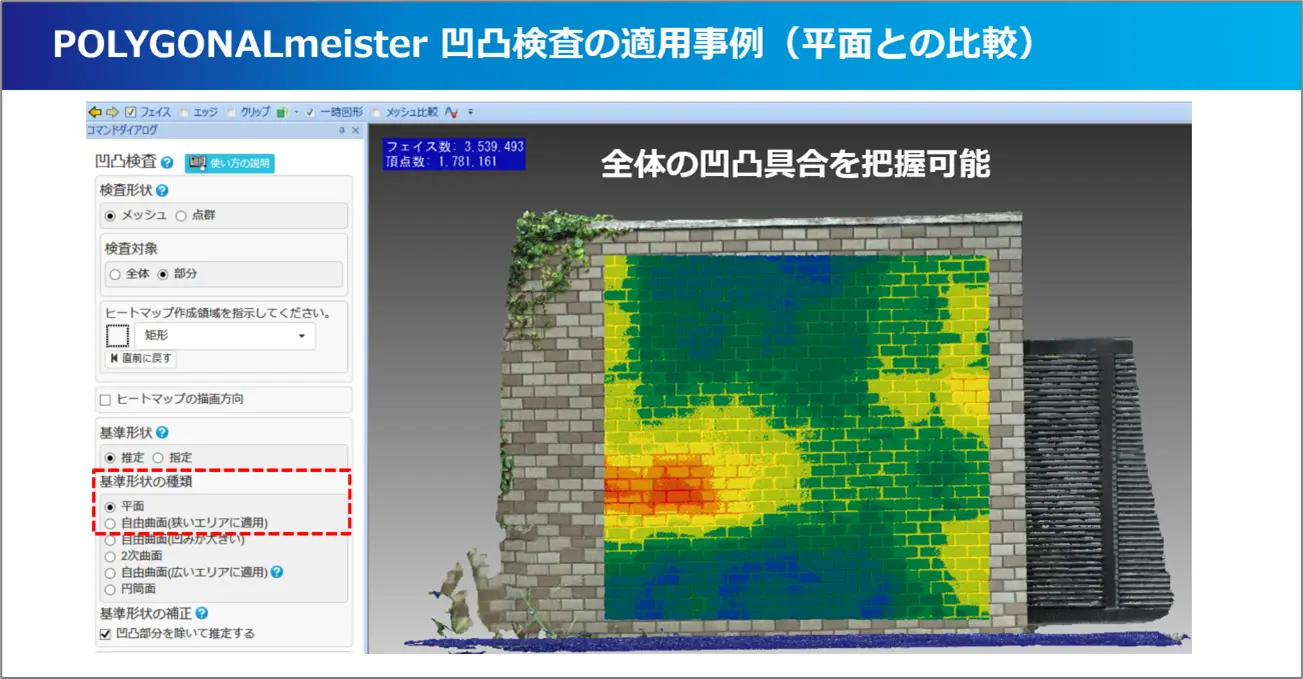

そこでセイコーウェーブが採用したのが「健全面基準」の発想です。実測データの中から健全な部分を抽出し、その面を基準に凹凸を評価することで、歪みの影響を受けずに減肉量だけを把握できます。この手法により、現場の実態に即した、納得感の高い腐食評価が可能になりました。

これを実現するために、セイコーウェーブの要望として「POLYGONALmeister」の凹凸検査機能に「自由曲面」を用いた評価手法が取り入れられました。一見すると平らに見える部分でも、実際にはわずかなたわみがあります。理想的な平面と比較するのではなく、たわみを含んだ健全面を自動生成し、その面との差分として凹み量を評価することで、腐食だけを的確に捉えられるようになりました。

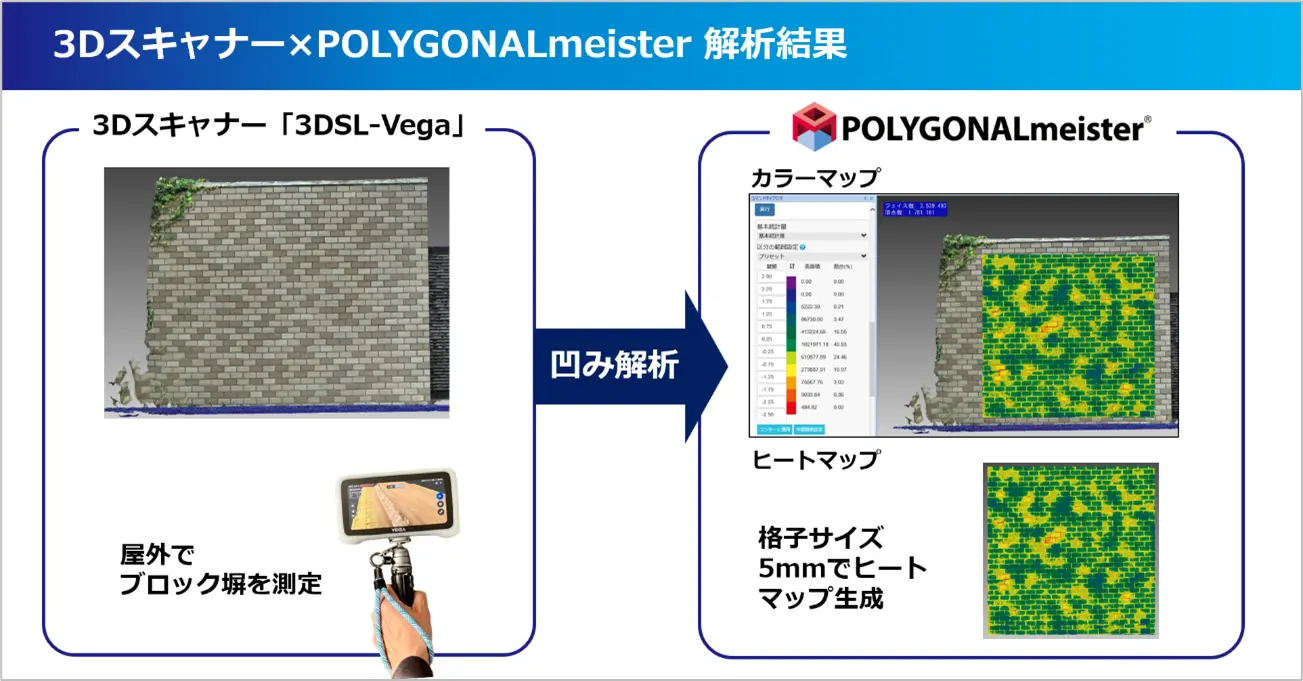

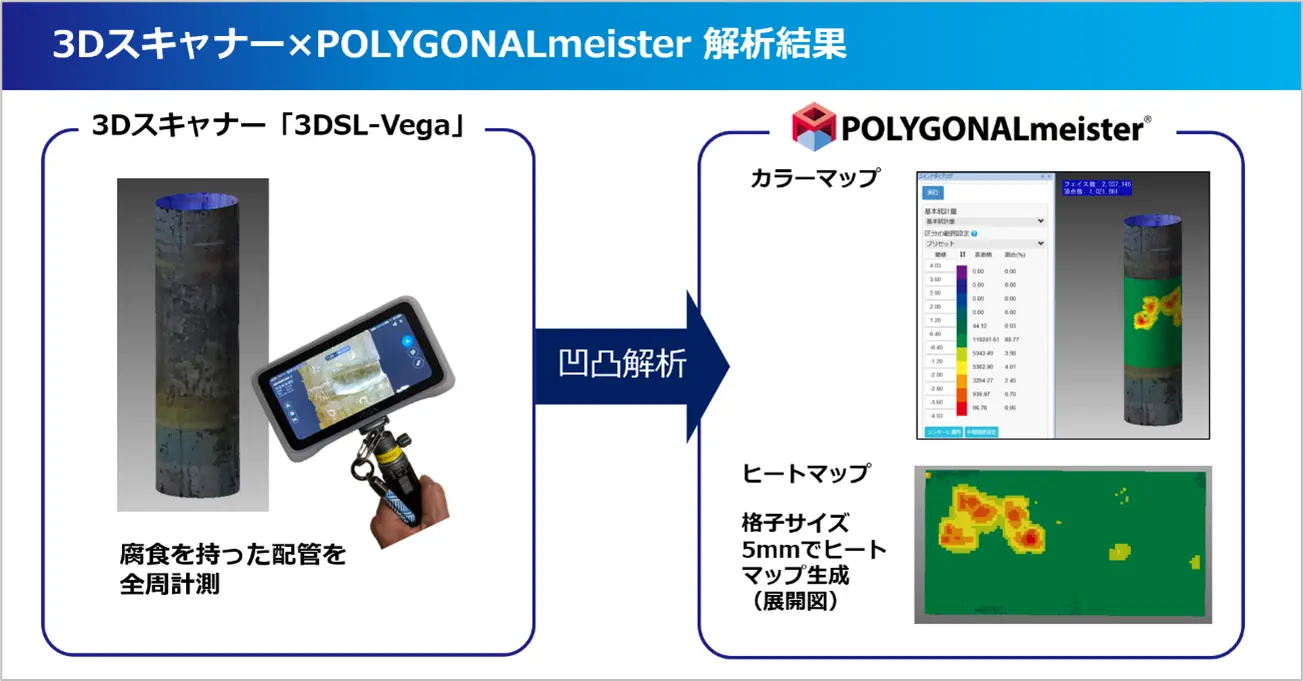

カラーマップ/ヒートマップ表示で一目瞭然–腐食量を“説明できるデータ”に

3次元計測と解析の価値は、数値を出すこと自体ではなく、腐食の状態を「誰にでも分かる形」で示せる点にあります。セイコーウェーブが「POLYGONALmeister」に期待したのも、現場担当者だけでなく、品質保証部門や経営層まで、判断の根拠を共有できる可視化でした。

POLYGONALmeisterでは、健全面を基準に凹凸差分を解析し、その結果をカラーマップで表示します。健全な部分は緑、減肉が進んだ箇所は黄色から赤で示され、危険箇所を直感的に把握できます。数値を見比べなくても、「どこが危険なのか」が一目で分かる点は、大きな特長です。

さらに、配管や圧力容器のような円筒形状では、円筒を軸方向に切って平面に展開する「円筒展開」を行います。これにより、配管や圧力容器の全周・全長の腐食状態を一枚の図として確認できるようになります。現場での説明や報告書作成においても、全体像を把握しやすくなるため、コミュニケーションの質が大きく向上しました。

また、解析結果は2次元のCSV形式で出力でき、別の評価用ソフトウェアに取り込むことで、設備を安全に運転できるかどうかの「供用適性評価」につなげることが可能です。

従来の手測定では、測定結果を一覧表で示すことが中心でしたが、そこから腐食の広がりや傾向を読み取るには経験が必要でした。カラーマップによる可視化は、専門知識の差を埋め、関係者全員が同じ情報を共有するための有効な手段となっています。

また、セイコーウェーブが「POLYGONALmeister」の導入にあたり、強く意識していたのが「現場で本当に使えること」でした。「POLYGONALmeister」はもともとポリゴンデータ編集ツールとして多機能なソフトウェアです。そこでセイコーウェーブは、腐食解析に必要な機能だけを抽出した「腐食解析専用構成」を要望。不要な機能を省くことで、操作の迷いを減らし、現場作業に集中できる環境を整えました。単に機能を減らすのではなく、「どこを操作すれば、次に何が起きるか」が直感的に分かる構成を重視しています。

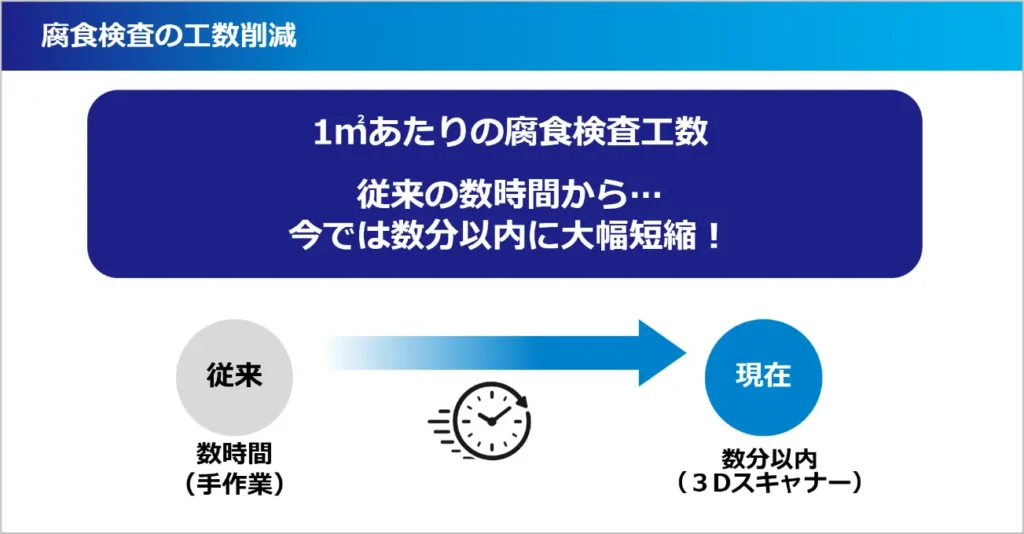

数時間以上かかっていた検査が数分に–計測・解析工数の大幅削減効果

セイコーウェーブの3Dスキャナーと「POLYGONALmeister」を組み合わせた計測・解析フローは、現場の作業時間を大きく変えました。従来は、超音波肉厚計で多数のグリッド交点を手作業測定し、計測だけで数時間以上を要していましたが、3Dスキャンでは約1㎡の範囲であれば3分程度で計測が完了します。取得したデータは「POLYGONALmeister」で解析を行い、カラーマップで腐食状態を即座に確認できます。さらに結果をCSV出力し評価工程までつなげることで、判断までのリードタイムを大幅に短縮。限られた人員でも確実な検査と迅速な意思決定を可能にしました。

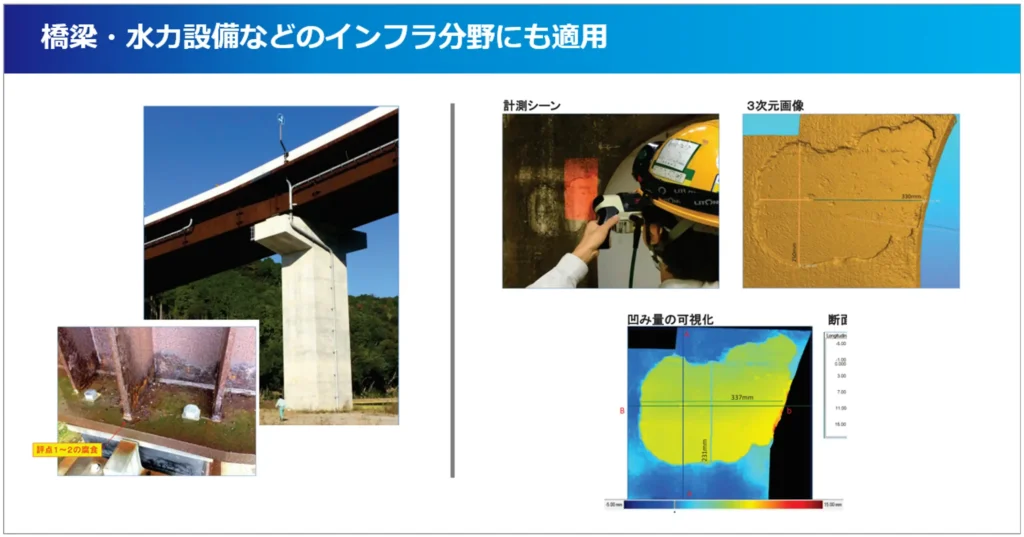

石油化学から橋梁・水力設備へ – 広がる3Dスキャン×可視化の適用領域

セイコーウェーブの3Dスキャンと可視化技術は、石油・石油化学プラントの腐食検査にとどまらず、橋梁や水力設備などインフラ分野へと適用範囲を広げています。背景にあるのは、「劣化を面的に捉え、状態を分かりやすく共有したい」という共通ニーズです。

橋梁点検では、高所作業や人手不足が課題となる中、3Dスキャンによる劣化の可視化が効率化と安全性向上の両立につながる手法として注目されています。セイコーウェーブは「インフラメンテナンス国民会議」にも参画し、鉄橋腐食の計測・解析を検証中です。さらに水力設備では、水流による摩耗の進行を3次元データで解析・把握する試みも進んでいます。

一方で次の重要テーマと捉えているのが、「解析結果の確からしさ」をどう担保するかです。どれほど高精細なデータでも、その信頼性を説明できなければ、最終判断には使えません。

計測装置自体には一定の精度基準がありますが、3次元データをもとに安全性や補修要否を判断する解析プロセスについては、業界全体での統一ルールが十分とは言えないのが現状です。セイコーウェーブは、実運用を通じて知見を蓄積し、ユーザー間で評価手順を共有することが重要だと考えています。将来的には業界団体とも連携し、評価基準の標準化を目指しています。

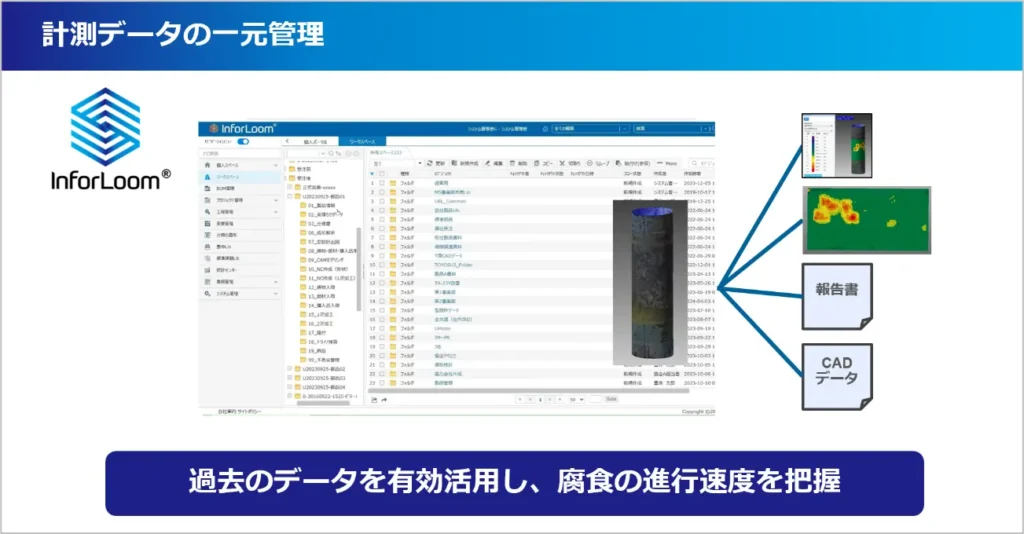

計測データを“資産”に—InforLoomとの連携の期待

3Dスキャンで取得した計測データは、その場限りの判断材料ではありません。セイコーウェーブが重視しているのは、これらを継続的に活用できる「資産」として管理し、次の意思決定につなげることです。

腐食検査では点検のたびに大量のデータや写真が発生し、「いつ・どこを・どの程度測ったのか」を後から確認するだけでも大きな負担になります。過去データが点在し、十分に活用されないまま埋もれてしまうケースも少なくありません。

こうした課題に対し、計測データを一元管理できる基盤への期待が高まっています。UELのInforLoomと連携すれば、過去と現在のデータをひも付けて整理でき、腐食の進行傾向を把握しやすくなります。さらに点群や色付きポリゴンをCAD上で活用できれば、補修設計や合意形成もスムーズになります。計測データを管理・設計・将来計画まで一貫して活かすことが、次のステップといえるでしょう。

提供するのはスキャナー単体ではなく「使い切るためのソリューション」

セイコーウェーブが大切にしてきたのは、高性能なスキャナーを売ることではなく、現場で「判断に使い切ってもらう」ためのソリューションを提供することです。

腐食検査では、計測だけでなく、解析・可視化を通じて「補修が必要か」「いつ対応すべきか」を判断できてこそ価値があります。同社は3Dスキャナーと「POLYGONALmeister」を組み合わせ、計測から解析、説明までを一連の流れで提供。導入後もユーザーとともに運用ノウハウを蓄積し、データを継続的に活かす仕組みづくりを進めています。設備保全の在り方そのものを変える取り組みは、今後も広がっていきます。